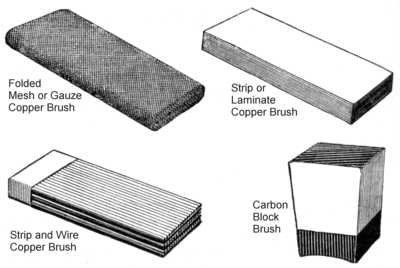

Frühe Maschinen verwendeten Bürsten aus Kupferdraht, um die Oberfläche des Kommutators zu kontaktieren. Diese Hartmetallbürsten neigten jedoch dazu, die glatten Kommutatorsegmente zu zerkratzen und zu rillen, so dass der Kommutator schließlich neu beschichtet werden musste. Wenn sich die Kupferbürsten abnutzten, konnten sich Staub und Teile der Bürste zwischen den Kommutatorsegmenten verkeilen, diese kurzschließen und den Wirkungsgrad des Geräts verringern. Feines Kupferdrahtgeflecht oder Gaze sorgten für einen besseren Oberflächenkontakt mit geringerem Segmentverschleiß, aber Gazebürsten waren teurer als Band- oder Drahtkupferbürsten.

Moderne rotierende Maschinen mit Kommutatoren verwenden fast ausschließlich Kohlebürsten, denen zur Verbesserung der Leitfähigkeit Kupferpulver beigemischt sein kann. Metallische Kupferbürsten findet man in Spielzeug- oder sehr kleinen Motoren, wie dem oben abgebildeten, und in einigen Motoren, die nur sehr intermittierend arbeiten, wie z. B. Anlassermotoren für Kraftfahrzeuge.

Motoren und Generatoren leiden unter einem Phänomen, das als „Ankerreaktion“ bekannt ist und das u. a. dazu führt, dass sich die Position, an der die Stromumkehr durch die Wicklungen idealerweise stattfinden sollte, ändert, wenn sich die Belastung ändert. Bei frühen Maschinen waren die Bürsten auf einem Ring montiert, der mit einem Handgriff versehen war. Während des Betriebs war es notwendig, die Position des Bürstenrings zu verstellen, um die Kommutierung so einzustellen, dass die Funkenbildung an den Bürsten minimiert wurde. Dieser Vorgang wurde als „Schaukeln der Bürsten“ bezeichnet.

Es gab verschiedene Entwicklungen, um den Prozess der Einstellung der Kommutierung und der Minimierung der Funkenbildung an den Bürsten zu automatisieren. Eine davon war die Entwicklung von „hochohmigen Bürsten“, also Bürsten aus einer Mischung von Kupferpulver und Kohle. Obwohl als hochohmige Bürsten bezeichnet, lag der Widerstand einer solchen Bürste in der Größenordnung von Milliohm, wobei der genaue Wert von der Größe und Funktion der Maschine abhing. Außerdem war die hochohmige Bürste nicht wie eine Bürste konstruiert, sondern in Form eines Kohleblocks mit einer gekrümmten Fläche, die der Form des Kommutators entsprach.

Die hochohmige Bürste oder Kohlebürste ist so groß, dass sie deutlich breiter ist als das Isoliersegment, das sie überspannt (und bei großen Maschinen oft zwei Isoliersegmente überspannen kann). Dies hat zur Folge, dass der Strom, wenn das Kommutatorsegment unter der Bürste durchläuft, sanfter abfällt, als dies bei reinen Kupferbürsten der Fall war, bei denen der Kontakt plötzlich abbrach. In ähnlicher Weise hat das Segment, das in Kontakt mit der Bürste kommt, ein ähnliches Ansteigen des Stroms. Obwohl der Strom, der durch die Bürste fließt, mehr oder weniger konstant war, war der momentane Strom, der durch die beiden Kommutatorsegmente fließt, proportional zu der relativen Fläche, die in Kontakt mit der Bürste steht.

Die Einführung der Kohlebürste hatte praktische Nebeneffekte. Kohlebürsten neigen dazu, sich gleichmäßiger abzunutzen als Kupferbürsten, und die weiche Kohle verursacht weit weniger Schäden an den Kommutatorsegmenten. Es gibt weniger Funkenbildung bei Kohle im Vergleich zu Kupfer, und wenn die Kohle abgenutzt ist, führt der höhere Widerstand von Kohle zu weniger Problemen durch Staubansammlungen auf den Kommutatorsegmenten.

Das Verhältnis von Kupfer zu Kohle kann für einen bestimmten Zweck verändert werden. Bürsten mit höherem Kupferanteil eignen sich besser für sehr niedrige Spannungen und hohe Ströme, während Bürsten mit einem höheren Kohlenstoffanteil besser für hohe Spannungen und niedrige Ströme geeignet sind. Bürsten mit hohem Kupferanteil übertragen typischerweise 150 bis 200 Ampere pro Quadratzoll Kontaktfläche, während Bürsten mit höherem Kohlenstoffanteil nur 40 bis 70 Ampere pro Quadratzoll übertragen. Der höhere Widerstand der Kohle führt auch zu einem größeren Spannungsabfall von 0,8 bis 1,0 Volt pro Kontakt bzw. 1,6 bis 2,0 Volt über dem Kommutator.

BürstenhalterBearbeiten

Compound-Kohlebürstenhalter, mit individuellen Klemmen und Spannungseinstellungen für jeden Kohleblock.

Eine Feder wird typischerweise mit der Bürste verwendet, um einen konstanten Kontakt mit dem Kommutator zu erhalten. Wenn sich die Bürste und der Kommutator abnutzen, drückt die Feder die Bürste stetig nach unten in Richtung Kommutator. Irgendwann ist die Bürste so klein und dünn, dass ein gleichmäßiger Kontakt nicht mehr möglich ist oder sie nicht mehr sicher im Bürstenhalter gehalten wird und die Bürste ausgetauscht werden muss.

Es ist üblich, dass ein flexibles Stromkabel direkt an der Bürste befestigt ist, da der Strom, der durch die Stützfeder fließt, eine Erwärmung verursachen würde, was zu einem Verlust der Metallhärte und einem Verlust der Federspannung führen kann.

Wenn ein kommutierter Motor oder Generator mehr Strom benötigt, als eine einzelne Bürste leiten kann, wird eine Anordnung von mehreren Bürstenhaltern parallel über die Fläche des sehr großen Kommutators montiert. Diese parallele Halterung verteilt den Strom gleichmäßig über alle Bürsten und ermöglicht es einem vorsichtigen Bediener, eine defekte Bürste zu entfernen und durch eine neue zu ersetzen, auch wenn sich die Maschine mit voller Leistung und unter Last weiterdreht.

Geräte mit hoher Leistung und hoher Stromstärke, die kommutiert werden, sind heute aufgrund der weniger komplexen Konstruktion von Wechselstromgeneratoren, die es ermöglichen, dass eine sich drehende Feldspule mit niedriger Stromstärke und hoher Spannung die Statorspulen mit hoher Stromstärke und fester Position erregt, eher selten. Dies ermöglicht die Verwendung von sehr kleinen Einzelbürsten in der Konstruktion des Generators. In diesem Fall sind die rotierenden Kontakte durchgehende Ringe, die Schleifringe genannt werden, und es findet kein Schalten statt.

Moderne Geräte, die Kohlebürsten verwenden, haben in der Regel ein wartungsfreies Design, das während der gesamten Lebensdauer des Geräts keine Einstellung erfordert, wobei ein Bürstenhalterschlitz mit fester Position und eine kombinierte Bürsten-Feder-Kabelbaugruppe verwendet wird, die in den Schlitz passt. Die abgenutzte Bürste wird herausgezogen und eine neue Bürste eingesetzt.

BürstenkontaktwinkelBearbeiten

Verschiedene Arten von Bürsten haben unterschiedliche Bürstenkontaktwinkel

Die verschiedenen Bürstentypen kontaktieren den Kommutator auf unterschiedliche Weise. Da Kupferbürsten die gleiche Härte wie die Kommutatorsegmente haben, kann der Rotor nicht rückwärts gegen die Enden von Kupferbürsten gedreht werden, ohne dass sich das Kupfer in die Segmente gräbt und schwere Schäden verursacht. Folglich stellen Streifen-/Lamellenkupferbürsten nur einen tangentialen Kontakt mit dem Kommutator her, während Kupfergeflecht- und Drahtbürsten einen geneigten Kontaktwinkel verwenden, bei dem ihre Kante die Segmente eines Kommutators berührt, der sich nur in eine Richtung drehen kann.

Die Weichheit von Kohlebürsten ermöglicht einen direkten radialen Endkontakt mit dem Kommutator, ohne die Segmente zu beschädigen, was eine einfache Umkehrung der Rotorrichtung ermöglicht, ohne dass die Bürstenhalter für den Betrieb in der entgegengesetzten Richtung neu ausgerichtet werden müssen. Obwohl sie nie umgekehrt werden, haben übliche Gerätemotoren, die gewickelte Rotoren, Kommutatoren und Bürsten verwenden, Radialkontaktbürsten. Bei einem reaktionsfähigen Kohlebürstenhalter können die Kohlebürsten mit dem Kommutator umgekehrt geneigt sein, so dass der Kommutator dazu neigt, für einen festen Kontakt gegen die Kohle zu drücken.