Die Zerspanung ist im Grunde ein Materialabtragsprozess, bei dem überschüssiges Material in Form von Span allmählich vom Werkstück entfernt wird, indem das Schneidwerkzeug gegen das Werkstück geführt wird. Um einen gleichmäßigen Materialabtrag zu erreichen, sind drei Relativbewegungen zwischen Werkzeug und Werkstück vorzusehen. Diese Bewegungen sind Schnittgeschwindigkeit (oder Schnittgeschwindigkeit), Vorschub und Schnitttiefe. Da diese drei Parameter jedem konventionellen Bearbeitungsprozess innewohnen, werden sie auch als Schnittparameter bezeichnet.

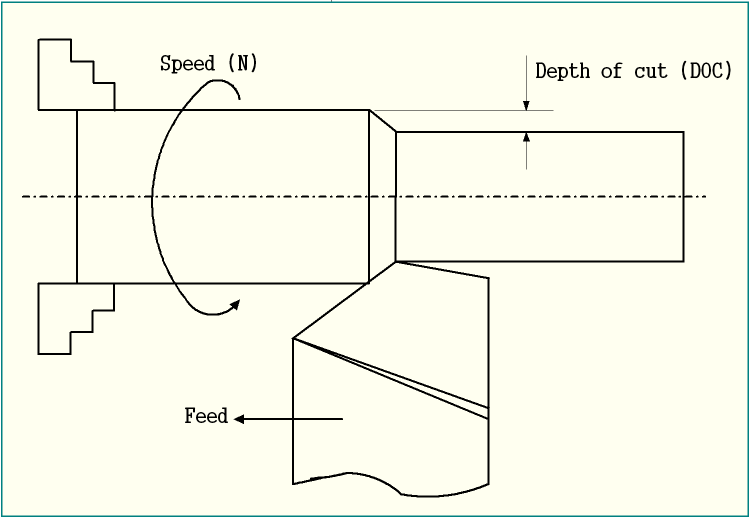

Der Vorschub ist einer der Schnittparameter, der dafür sorgt, dass sich das Werkzeug gegen das Werkstück bewegt, um die gesamte zu bearbeitende Fläche zu bedecken. Üblicherweise wird sie in einer Richtung senkrecht zur Schnittgeschwindigkeit aufgetragen; der Winkel zwischen Schnittgeschwindigkeitsvektor und Vorschubvektor kann aber auch von 90º abweichen. Die folgende schematische Darstellung für die Geradeausdrehbearbeitung zeigt die Vorschubrichtung in Verbindung mit Drehzahl und Schnitttiefe.

Einheiten der Vorschubgeschwindigkeit

Viele Bearbeitungsvorgänge verwenden unterschiedliche Einheiten, um die Vorschubgeschwindigkeit in der für den jeweiligen Prozess am besten geeigneten Weise auszudrücken. Die folgende Liste zeigt die gängige Einheit der Vorschubgeschwindigkeit, die in verschiedenen Bearbeitungen verwendet wird. Unabhängig von der Einheit bleibt der Zweck der Vorschubgeschwindigkeit unverändert, wie zuvor besprochen.

- Drehen-mm/Umdrehung, angewandt auf das Schneidwerkzeug.

- Fräsen-mm/Zahn, angewandt auf das Schneidwerkzeug.

- Bohren-mm/Umdrehung, am Schneidwerkzeug angesetzt.

- Formen-mm/Hub, am Arbeitstisch (Werkstück) angesetzt.

- Hobeln-mm/Hub, am Schneidwerkzeug angesetzt.

- Schlitzen-mm/Umdrehung, angewandt auf den Arbeitstisch (Werkstück).

- Grooving-mm/Umdrehung, angewandt auf das Schneidewerkzeug.

- Rändeln-mm/Umdrehung, angewandt auf das Schneidewerkzeug.

Auswirkungen der Vorschubgeschwindigkeit bei der Bearbeitung

Da die Vorschubgeschwindigkeit einer der drei Schnittparameter ist, muss ihr Wert vor dem eigentlichen Bearbeitungsvorgang sorgfältig ausgewählt werden. Eine ungeeignete Vorschubgeschwindigkeit kann zu Ungenauigkeiten bei der Bearbeitung und damit zur Produktion von Ausschussteilen führen. Die Vorschubgeschwindigkeit beeinflusst die Bearbeitungsleistung in vielerlei Hinsicht – von der Oberflächengüte bis zur Werkzeugstandzeit, wie unten beschrieben. Für Details lesen Sie bitte auch die Auswirkungen der Vorschubgeschwindigkeit auf die Bearbeitungsleistung.

- Eine höhere Vorschubgeschwindigkeit bedeutet eine höhere Materialabtragsrate (MRR), da die MRR direkt proportional zur Vorschubgeschwindigkeit ist. Die Produktivität kann also durch die Verwendung eines höheren Vorschubs gesteigert werden.

- Hingegen führt ein höherer Vorschub zu einer schlechten Oberflächengüte. Die Riefen und damit der Oberflächenrauhigkeitswert werden höher. Um eine glatte Oberfläche zu erhalten, sollte ein niedrigerer Vorschub verwendet werden.

- Ein hoher Vorschub beschleunigt auch den Werkzeugverschleiß, wodurch sich die Werkzeugstandzeit verringert.

Typische Werte für den Vorschub bei der Bearbeitung

Der Wert des Vorschubs wirkt sich auf die Bearbeitungsleistung und die Wirtschaftlichkeit aus, daher ist ein optimaler Wert immer wünschenswert. Typische Werte für den Vorschub bei verschiedenen konventionellen Bearbeitungen sind unten aufgeführt.

- Vorschub beim Geraddrehen – 0,01 – 0,1 mm/U für den Schlichtschnitt; 0,05 – 0,5 mm/U für den Schruppschnitt.

- Vorschubgeschwindigkeit beim Gewindedrehen – Entspricht der Steigung oder dem Anstieg (bei mehrgängigen Gewinden) des Gewindes (üblicherweise 0,5 oder 1,0 mm/U).

- Vorschubgeschwindigkeit beim Bohren – Muss sehr niedrig sein, da sonst das Werkzeug aufgrund von Spanverstopfung brechen kann. Typischer Wert ist 0,01 – 0,05mm/U.

- Vorschubgeschwindigkeit beim Fräsen – normalerweise 0,05 – 0,10mm/U.

- Vorschubgeschwindigkeit beim Rändeln – 0,5 – 1,0mm/U (Die Schnittgeschwindigkeit ist beim Rändeln normalerweise sehr klein, aber die Vorschubgeschwindigkeit ist sehr hoch).

Vor- und Nachteile einer ungeeigneten Vorschubgeschwindigkeit

Vor der Bearbeitung ist die Auswahl der optimalen Vorschubgeschwindigkeit entscheidend, da eine Reihe von Faktoren durch den Prozessparameter beeinflusst wird. Eine Optimierung kann helfen, den geeigneten Bereich für die Vorschubgeschwindigkeit für die Bearbeitung eines bestimmten Materials unter bestimmten Bedingungen und einer bestimmten Schnittumgebung herauszufinden. Die Berücksichtigung aller möglichen Faktoren ist jedoch manchmal schwierig und deshalb wird der Wert in der Maschinenwerkstatt üblicherweise aus der praktischen Erfahrung gewählt. Die folgende Tabelle zeigt die Auswirkungen auf die Bearbeitungsleistung, wenn die Vorschubgeschwindigkeit nicht korrekt ist.

| Auswirkungen einer zu hohen Vorschubgeschwindigkeit | Auswirkungen eines zu geringen Vorschubs |

|---|---|

| Hohe Oberflächenrauhigkeit (minderwertige Oberflächengüte) | Unter-Auslastung der Werkzeugmaschine |

| Übermäßiger Werkzeugverschleiß und hohe Wahrscheinlichkeit eines katastrophalen Werkzeugausfalls. Dadurch verringerte Werkzeugstandzeit | Schlechte Materialabtragsrate (MRR) |

| Höhere Stillstandszeiten für häufigen Werkzeugwechsel und dadurch hohe Produktionskosten | Reduzierte Produktivität und damit höhere Bearbeitungszeit und Produktionskosten |

| Mehr Span Abweichung von der orthogonalen Ebene | Breiterer Grat |

| Diskontinuierliche Spanbildung | |

| Hohe Schnitttemperatur und Spanverbrennung | |

| Hohe Tendenz zurBildung von Aufbauschneiden (BUE) | |

| Hohe Schnittkraft und Vibrationsgefahr |

Auswahl der Vorschubgeschwindigkeit

Es gibt eine große Anzahl von Faktoren, die für die Auswahl eines optimalen Wertes der Vorschubgeschwindigkeit berücksichtigt werden sollten, wie unten beschrieben. Beachten Sie, dass die folgende Liste nur einige dieser Faktoren enthält, die bei der Wahl des Vorschubwertes berücksichtigt werden müssen.

Anforderungen an die Oberflächengüte – Ein niedriger Vorschub ergibt eine gute Oberflächengüte. Wenn es sich also um eine Schruppbearbeitung handelt, kann ein höherer Wert in Betracht gezogen werden. Zum Beispiel kann für das Schruppdrehen ein Vorschub von 0,1 – 0,3 mm/U gewählt werden, während für das Schlichten 0,01 – 0,05 mm/U in Betracht gezogen werden können.

Produktivitätsanforderungen – Bei höheren Produktivitätsanforderungen kann der Vorschub erhöht werden, wenn die Oberflächenqualität geopfert werden kann. Andernfalls kann die Schnittgeschwindigkeit (U/min) erhöht werden, wobei der Vorschub unverändert bleibt.

Zulässige Vorschubgeschwindigkeit – Werkzeugmaschinen haben eine Maximal- und Minimalgrenze der Vorschubgeschwindigkeit, über die hinaus die Auswahl nicht zulässig ist. Auch hier haben konventionelle Werkzeugmaschinen möglicherweise nur wenige Vorschuboptionen innerhalb dieses Bereichs.

Schneidwerkzeuggeometrie – Neben der Vorschubgeschwindigkeit beeinflusst auch die Werkzeuggeometrie die Oberflächenqualität. Wenn die Geometrie es also zulässt, kann ein höherer Wert gewählt werden.

Maschinenfähigkeit – Höhere Vorschubgeschwindigkeiten verursachen hohe Schnittkräfte und Vibrationen. Abhängig von der Fähigkeit der Werkzeugmaschine, solche Kräfte und Vibrationen zu absorbieren und zu übertragen, sollte die Vorschubgeschwindigkeit gewählt werden.