Wie man einen Volkswagen Motor für unter 100 Dollar auflädt

Ich begann dieses Projekt eines Tages mit dem Ziel, meinen serienmäßigen 1600ccm VW Motor der Manx aufzuladen. Das Ziel war es, das Ganze für etwa hundert Dollar zu machen, natürlich inklusive vieler bereits vorhandener Teile. Natürlich sind Ziele dazu da, um gebrochen zu werden, und das Projekt kostete am Ende etwa 400 bis 500 Dollar, weil ich den Turbo mit Kohlefaser versiegeln musste, aber so ist das Leben!

Fangen wir also mit dem an, was wir zur Hand hatten:

- Mostly-stock 1600ccm vw engine

- Tri-Mill exhaust

- Weber progressive carburetor (32/36 DFEV)

Ich habe mir auf einigen Websites andere Durchzugsturbos angesehen, die meisten für $2000 oder mehr, und ich dachte mir, wofür zum Teufel ist das ganze Geld? Ein populärer Durchzugsturbosatz verwendet denselben Vergaser, den ich bereits hatte, also wusste ich, dass ich auf der richtigen Spur sein musste. Es schien mir, dass einige Schrottplatz-Shopping, plus meine vorhandenen Auspuff und Ansaugung Teile sollten in der Lage sein, dieses Projekt zusammen zu setzen.

Schritt 1: Schrottplatz Shopping

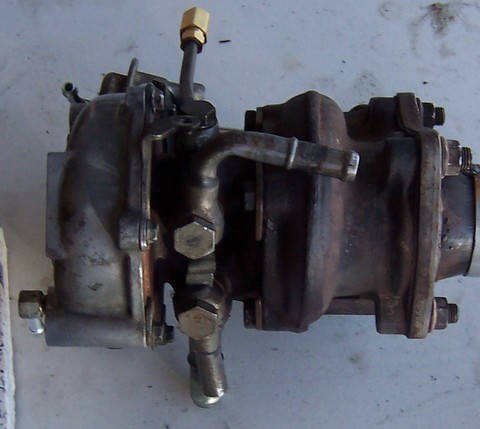

- Der erste Schritt ist es, eine brauchbare Turbolader von einem Schrottplatz zu finden. Eine Möglichkeit ist natürlich, einen überholten Turbo von einem Versandhaus zu kaufen oder einen überholten oder gebrauchten Turbo auf ebay zu finden. Nun, das würde Sie um den ganzen Spaß bringen, den Sie haben werden, wenn Sie einen ganzen Vormittag damit verbringen, einen Turbolader aus einem alten Fahrzeug auf dem örtlichen Schrottplatz herauszuholen.Der Turbo, den ich gewählt habe, ist die IHI RHB5-Serie von Turboladern, die in Subarus von 83-89 oder so verwendet wurden. Der 83er Subaru hatte einen luftgekühlten Turbo, was schön gewesen wäre, aber ich habe mich für einen 86er-Turbo entschieden, der sowohl öl- als auch wassergekühlt ist. Keine Sorge, solange man vorsichtig ist und den Motor vor dem Abstellen ein oder zwei Minuten im Leerlauf laufen lässt, um die Lager nicht zu kochen, kann man den Wassermantel im Turbo getrost ignorieren. Der Subaru war ein 1,8-Liter-Motor, nicht zu weit weg von der 1600ccm vw, so dass ich dachte, es zu sein eine einigermaßen gute match.

You finden einen Turbolader zu einem der schwierigeren Elemente in einem Schrottplatz zu entfernen. Zuerst hatte ich ein Auge auf einen schönen Garret T3 in einem Chrystler geworfen, aber nachdem ich etwa eine Stunde lang damit gekämpft hatte, an das verdammte Ding heranzukommen, gab ich auf. Dann habe ich ein paar Stunden damit verbracht, an dem Subaru-Turbo zu arbeiten. Natürlich ließ sich eine Auspuffschraube nicht mit einem Steckschlüssel lösen, und es gab keine Möglichkeit, mit einem Steckschlüssel an sie heranzukommen, weil Teile im Weg waren. Regel Nr. 1 beim Besuch eines Schrottplatzes: Bringen Sie eine Bügelsäge mit (oder besser noch einen Schweißbrenner, wenn sie Sie lassen). Den Auspuffkrümmer in zwei Hälften zu sägen war keine leichte Aufgabe, aber schließlich bekam ich ihn los und konnte den Turbo herausnehmen. Vergewissern Sie sich, dass Sie den Ölanschluss nehmen, der mit dem Turbo geliefert wurde; er wird wahrscheinlich einige ausgefallene Banjo-Anschlüsse haben, die man später mühsam zusammensuchen muss.

Okay, also 50 Dollar für den Schrottplatz und ein paar geprellte Knöchel, und ich war auf dem Weg nach Hause mit einem gebrauchten, aber funktionstüchtigen IHI RHB5 Turbolader.

Wort zur Weisheit: Es gibt zwei verschiedene Arten von Dichtungen in Turboladern: dynamische (aka Kolben) und Kohlenstoff (aka positiv). Die Kohlenstoffdichtung ist entweder für Durchblas- oder Durchzugsanwendungen geeignet. Dynamische Dichtungen sind nur für den Durchblasbetrieb geeignet! Ich wiederhole: Sie können eine dynamische Dichtung nicht für ein Durchzugsturbosystem verwenden. Dies ist wichtig. Idealerweise wählen Sie einen Turbolader, der bereits mit einer Kohledichtung ausgestattet ist, und ersparen sich so später eine Menge Kopfschmerzen. Leider sind Turbos mit Kohlenstoffdichtung eine Seltenheit, da die neuere dynamische Dichtung effizienter ist und gut zu den heutzutage verwendeten Einspritzmotoren passt. Also, die Moral von der Geschichte ist, wenn Sie einen Durchzug-Setup wollen, entweder a) finden Sie einen Turbo mit einer Kohlenstoff-Dichtung, oder b) bauen Sie Ihren Turbo und konvertieren Sie es zu Kohlenstoff-Dichtung.

Schritt 2: Auspuff Fabrication

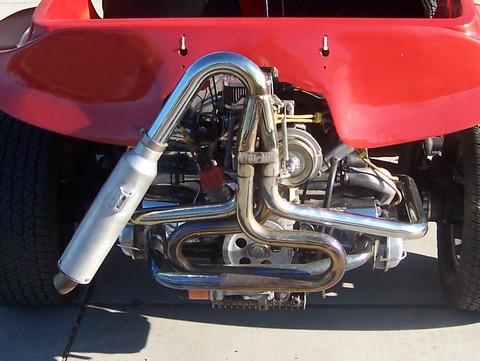

- Die Tri-Mill Auspuff schien wie eine natürliche Passform für den Turbolader. Der Sammler der Tri-Mill war bereits mehr oder weniger dort, wo ich den Turbolader einbauen wollte. Hier ist das Bild der Tri-Mill, bevor ich mich entschied, die Kappsäge zu einer perfekt guten Auspuffanlage zu nehmen:

Okay, also der erste Schritt ist, den schönen Tri-Mill-Auspuff zu nehmen und ihn am Sammler abzuschneiden. Direkt nach der Zusammenführung der Rohre und vor dem Krümmer. Dann müssen Sie entweder einen Flansch kaufen oder anfertigen, um Ihren Turbolader zu montieren. Es gibt Versandhäuser, die Ihnen einen schönen Flansch für verschiedene Turbomuster verkaufen können. Ich habe mich entschieden, meinen eigenen auf meiner Sherline-Fräsmaschine herzustellen. Der örtliche Metallhändler gab mir etwas 1/4″ Blechschrott (gratis! gratis! gratis!). Laden Sie es in die Fräsmaschine, und schneiden Sie das entsprechende Muster aus. Leider habe ich keine Bilder von der Herstellung des Flansches, so müssen Sie nur mein Wort für sie zu nehmen.

Schritt #3: Turbo-To-Engine Intake Fabrication

- Nächste Schritt ist die Herstellung eines Rohres, um den Kompressor Entlastung des Turbos an den Eingang des Motors zu verbinden. Mein Weber DFEV-Kit kam mit einem recht schönen Krümmer, also entschied ich mich, ihn dort zu belassen, wo er ist, und fertigte einen Flansch und ein Rohr an, um den DFEV-Krümmer mit dem Kompressor zu verbinden.

|

|

| Fahrerseite des Ansaugkrümmer | Beifahrerseite des Ansaugkrümmers |

Die kleine Biegung im Rohr habe ich mit meiner Harbor Freight Rohrbiegemaschine gemacht, die keine wirklich gute Arbeit leistet, um Rohre zu biegen, ohne sie zu knicken, aber wenn alles, was Sie brauchen, nur eine kleine Biegung ist, dann ist das gut genug…

Ein „Abwasserrohr“-Verbindungsstück aus Gummi verbindet den Verteiler mit dem Kompressorausgang. Sie können diese Anschlüsse im örtlichen Baumarkt finden. Sie sind ein flexibler Gummischlauch mit einigen Schlauchschellen. Ich hatte ein wenig Angst, dass es schmelzen könnte oder so, aber das tat es nicht, also….

Schritt #4: Vergaser-zu-Turbo-Ansaugkrümmer

- Der letzte Krümmer, der gebaut werden muss, ist der, der den Vergaser mit dem Kompressoreinlass des Turboladers verbinden wird. Glücklicherweise hatte ich genug Schrott in der Werkstatt herumliegen, um diesen zu fertigen. Ich benutzte eine alte Dichtung als Schablone, und zog das Muster auf einige 1/4″ Flachmaterial und wieder verwendet die sherline zu fräsen, eine schön aussehende Teil. Einige anständige Metall-Lochsägen (Metall-Lochsägen kosten etwa 12 $ pro Stück plus Dorn; vermeiden Sie die billigen schwarzen Holzschneide-Lochsägen) werden die runden Löcher für die Vergaser-Luftkanäle schneiden.

Nachdem der Vergaser-Flansch gemacht wurde, nahm ich etwas rechteckiges Material und fräste eine weitere flache Platte, schraubte alles zusammen und jetzt haben wir unseren fertigen Krümmer

Ich bin vorgegangen und habe alle Krümmer einem Drucktest unterzogen. Dazu wurden beide Enden des Krümmers blockiert und mit Druckluft beaufschlagt, dann wurde Seife auf die Schweißnähte gespritzt. Wenn Sie ein Leck haben, werden Sie Blasen sehen. Sie werden wahrscheinlich einen Helfer brauchen, um dies zu tun, da einer die Enden der Krümmer blockieren muss und der andere die Seife darauf spritzen kann.

Schritt 5: Ölanschlüsse

- Ihr Turbo braucht Öl zur Schmierung und Kühlung. Die Ölzufuhrleitung kann sehr klein sein (1/4″-Schlauch ist ausreichend), aber die Ölabfuhrleitung muss sehr groß sein, mindestens 1/2″ oder sogar 5/8″-Gummischlauch. Das liegt daran, dass der Turbo mit Drucköl gespeist wird, aber durch die Schwerkraft abfließt.

-

- Ihr Turbolader muss über dem Ölstand im Motor montiert sein. Ist dies nicht der Fall, müssen Sie eine Ölabsaugpumpe verwenden, um das Öl aus dem Turbo zu fördern.

- Die Ölablassleitung muss einem Gefälle folgen. Horizontale Verläufe sollten vermieden werden. Auf keinen Fall sollte die Ölablassleitung nach oben verlaufen.

- Die Leitung muss groß sein. Mindestens 1/2″ Schlauch.

- Die Leitung soll oberhalb des Ölstandes in der Ölwanne zurückführen. Sie können diese Regel wahrscheinlich ein wenig biegen, wenn Sie in der Nähe der Oberkante des Ölstands zurückkehren, da der Motor bei hohen Drehzahlen das Öl aus der Ölwanne in den 3-4-Ventildeckel schleudern wird.

- Vermeiden Sie die Rückführung von Öl in den 3-4-Ventildeckel, da dieser bei hohen Drehzahlen dazu neigt, sich mit Öl zu füllen

|

|

| Die Ölversorgung des Turbos erfolgt über ein „T“, das in den Öldruckmanometeranschluss eingesetzt wird. | Das Öl für den Turbo kommt zurück zur Typ-3-Blockierplatte. Technisch gesehen ist es besser, oberhalb des Ölstandes zurückzukehren. |

Gute Stellen, um Ihr Öl zurückzugeben, sind:

- Die Öffnung der Kraftstoffpumpe, wenn Sie die mechanische Pumpe abschaffen und durch eine elektrische Pumpe ersetzen

- Der 1-2 Ventildeckel

- Der Öleinfüllstutzen (wenn Ihr Turbo wirklich hoch ist)

- Der Ständer der Lichtmaschine, wenn Sie keine Lichtmaschine haben oder einen benutzerdefinierten Ständer haben.

- Die Typ-3-Blockierplatte, wenn Sie ein Universalgehäuse haben

- Die Ölwanne (vorzugsweise über dem Ölstand

Was das Drucköl betrifft, kann die Zufuhr von Ihrem Turbo vom Öldruckschalter genommen werden. Installieren Sie einfach ein „T“-Fitting. VDO stellt ein M10 T-Stück her, das perfekt passt, oder ein 1/8″ NPT sollte auch einigermaßen passen. Ihr Turbolader benötigt sehr wenig Öl, daher kann eine kleine Zuleitung verwendet werden. Ich habe eine 1/4″-Bremsleitung verwendet.

Eventuell benötigen Sie sogar eine Drossel für den Öleinlass zu Ihrem Turbolader. Das liegt daran, dass Turbos erstaunlich wenig Öl zum Betrieb benötigen. Versandhandel und Web-Outlets können Sie eine schöne Drossel für Ihre Garret T03 Turbo verkaufen. Ich glaube, die Größe des Restriktors ist 0,060, aber zitieren Sie mich nicht darauf, und recherchieren Sie selbst. Eine andere Möglichkeit, und die, die ich verwendet habe, ist der Kauf eines Nadelventils und eines Kraftstoffdruckmessers, und dann können Sie den Turbo-Öldruck auf das beschränken, was Sie wollen. Ich persönlich habe meinen so eingestellt, dass er einen Öldruck von etwa 5-15 psi liefert, wenn der Motor heiß ist. Kaltes Öl hat mehr Druck als heißes Öl.

|

Hier ist meine Installation. Ich habe einen einstellbaren Nadelwert von Grainger verwendet, um den Öldruck zu begrenzen. Oberhalb des Nadelventils habe ich einen zweiten VDO-Ölsensor installiert, damit ich den Öldruck messen kann, den der Turbo bekommt. Ein Kippschalter auf dem Armaturenbrett schaltet zwischen dem Motoröl- und dem Turboölgeber um. |

Schritt 6: Zündung

- Ich habe einen Bosch 009 Verteiler ohne Probleme verwendet.

Wenn Sie viel Ladedruck haben, dann wollen Sie vielleicht ein paar komische Sachen mit der Vorverstellung und/oder Verzögerung machen.

Ein Drehzahlbegrenzer könnte eine gute Idee sein, da Sie feststellen werden, dass Ihr Turbomotor sehr schnell über die rote Linie hinaus dreht, wenn Sie nicht aufpassen.

Schritt 7: Kraftstoffzufuhr

- In meinem Fall war die serienmäßige mechanische Pumpe ausreichend, um den DFEV Vergaser zu versorgen. Durchzugskonfigurationen benötigen in der Regel keinen „rising-rate“- oder „boost-sensitive“-Regler.

Schritt 8: Ladedruckregelung

- Sie benötigen ein Wastegate, entweder in Ihrem Turbo eingebaut oder separat. Mein IHI RHB5 kam mit einem eingebauten Wastegate, das auf 7,5 psi Ladedruck vorkonfiguriert war, und das ist für mich im Moment gut genug.

Die Aufgabe eines Wastegates ist es, den Abgasdruck abzulassen, wenn man anfängt, zu viel Ladedruck zu bekommen. Dies geschieht, indem es den vom Kompressor erzeugten Ladedruck misst. Wenn der Ladedruck einen bestimmten Wert überschreitet, öffnet sich das Wastegate und lässt etwas Abgas am Turbo vorbei. Dadurch wird die Turbodrehzahl wieder heruntergeregelt und der Ladedruck bleibt im Rahmen.

Es gibt Möglichkeiten, ein eingebautes Wastegate zu regulieren, wenn Sie es benötigen. Es gibt Geräte, die man „manuelle Ladedruckregler“ nennt, die man kaufen kann; versuchen Sie, in einigen Katalogen für Sport-Kleinwagen nachzuschauen, und Sie sollten in der Lage sein, einen zu finden.

Schritt #9: Bauen Sie den verdammten Turbo wieder zusammen und rüsten Sie ihn mit einer Kohlenstoffdichtung nach

- Okay, ich habe alles oben genannte erledigt, und habe meinen Turbo zum ersten Mal gezündet, bin eine Runde um den Block gefahren, und oh-oh, Wolken von blauem Rauch alle. Sie wissen schon – verängstigte Nachbarn, die in Deckung rennen – so etwas in der Art…..

Eine dynamische Dichtung verwendet ein Paar Kolbenringe, ähnlich wie die Ringe an den Kolben in Ihrem Motor. Wie Sie wissen sollten, ist ein Kolbenring keine 100%ige Dichtung. Es gibt einen kleinen Spalt im Ring. Für einen durchblasenden Turbolader ist das in Ordnung. Der Kompressor steht immer unter Druck, und es wird kein Öl durch den kleinen Ringspalt gesaugt.

Bei einem Durchzugsturbolader ist der Vergaser jedoch auf der Ansaugseite des Kompressors montiert. Jedes Mal, wenn die Drosselklappe geschlossen wird, entsteht also ein Unterdruck im Kompressorgehäuse. Denken Sie darüber nach – die meiste Zeit, wenn Sie nicht beschleunigen, herrscht Unterdruck im Ansaugtrakt. Wenn Sie eine dynamische Dichtung mit den kleinen Kolbenringen haben, dann saugt dieser Unterdruck das Öl durch den kleinen Kolbenringspalt heraus. Es saugt das Öl direkt in den Motor, und Ihr Motor läuft, als hätte irgendein Idiot 2-Takt-Gemisch in den Benzintank getan. Das ist schlecht. Sie werden Ihre Zündkerzen verschmutzen und Ihre Nachbarn verärgern. Das Öl reduziert die Oktanzahl und es kann sogar zur Detonation kommen.

Die Carbon-Dichtung hingegen hat einen federbelasteten Ring, der gegen einen Druckring auf der Turbinenwelle drückt. Es gibt keinen „Spalt“ in der Kohledichtung; sie dichtet rundherum ab. So bleibt das Öl drin, auch wenn im Verdichtergehäuse ein Unterdruck herrscht.

So begann das Projekt, Geld zu kosten. 150 Dollar für einen Turbolader-Rebuild-Kit. 40 Dollar für eine Kohlenstoffdichtung. Dann, als alle Teile da sind, stellen wir fest, dass die Kohledichtung einen speziellen „Druckring“ benötigt, der nicht Teil des regulären Umbausatzes ist. Also weitere $30 + Versand für einen Druckring und eine weitere Woche. Der 50-Dollar-Turbo hat nach dem Umbau insgesamt 290 Dollar gekostet.

Aber immerhin habe ich einen frisch überholten Turbo!

Schritt #10: Vergaser-Tuning

- Überraschenderweise kommt der kleine Weber-DFEV-Vergaser mit der Out-of-the-Box-Konfiguration ziemlich gut klar. Die „serienmäßige“ Konfiguration eines 32/36 DFEV ist:

-

- Primär: 60 Leerlauf, 137 Haupt, 165 Luft

Sekundär: 50 Leerlauf, 140 Haupt, 160 Luft

In der serienmäßigen Konfiguration lief das Fahrzeug gut, aber es gab ein beträchtliches Stolpern im Leerlauf und auch etwas Zögern im mittleren Bereich. Ich benutze einen Bosch 009 Verteiler mit 10 Grad Vorlauf im Leerlauf und tanke Superbenzin. Ich habe die primäre Leerlaufdüse auf 65 und die primäre Hauptdüse auf 140 erhöht und erhielt bessere Ergebnisse. Unglücklicherweise hatte ich so viel Spaß beim Ausprobieren der neuen Düse, dass ich die Kupplung komplett zerstört habe, und meine Turbotage sind vorbei, bis ich die Kupplung ersetzt habe. Die endgültigen Ergebnisse der Drosselung werden also noch eine Weile warten müssen…

Weiter geht’s…

Schritt #11: Kupplung

- Die Serienkupplung ist der Aufgabe nicht gewachsen, mit dem frisch aufgeladenen Motor umzugehen. Ich hatte eine serienmäßige Kupplung in meiner Manx und sie funktionierte gut, bis sie eines Tages im dritten Gang durchrutschte und ich sie nicht mehr rechtzeitig erwischte. Ich persönlich habe noch nie ein Teil in dem Ausmaß zerstört, wie diese Kupplung. Die Beläge auf der Vorderseite der Kupplung waren nur noch ein Haufen schwarzer Staub, und die Beläge auf der Schwungradseite bröckelten auseinander. Die Führung, auf der das Ausrücklager gleitet, wurde geröstet. Es handelte sich um eine Sachs-Kupplung, die etwa 10 Stunden im Einsatz war, bevor sie den Geist aufgab. Meine Empfehlung wäre, mindestens eine Kennedy Stage 1 Druckplatte zu verwenden. Sie sollen bis etwa 150 PS gut sein. Über 150PS, gehen Sie für eine Stufe 2 Druckplatte.

Die lokale VW-Shop hat gegen das Einsetzen von mehr Kupplung als Sie brauchen empfohlen. Die Theorie ist, dass es viel einfacher ist, eine kaputte Kupplung zu ersetzen, als eine kaputte Transaxle oder abgescherte Spannstifte.