Der Pulverbeschichtungssatz von Harbor Freight enthält fast alles. Sie benötigen einen Elektroofen, Metallreiniger oder -vorbereitung und festes Pulver in der Farbe Ihrer Wahl.

„Pulverbeschichtet“ wird oft als einer der Vorteile und Merkmale angepriesen, wenn ein Hersteller seine neuesten Produkte beschreibt. Obwohl wir den Begriff oft hören, verstehen nicht viele Menschen wirklich, was Pulverbeschichtung ist, und noch weniger wissen, dass der Prozess zu Hause mit großartigen Ergebnissen durchgeführt werden kann.

Pulverbeschichtung ist stärker als lösungsmittelbasierte Lacke, erfordert sehr wenig Training oder Übung, und die Kosten sind sehr konkurrenzfähig zu Lacken. Für den Heimwerker ist eine härtere Beschichtung mit verbessertem Korrosionsschutz mit einem der auf dem Markt erhältlichen Kits für den Heimgebrauch leicht zu erreichen. Wir schälen die Beschichtung ab und zeigen Ihnen, wie es geht.

Warum ist es besser?

Eine trockene Pulverbeschichtung ist nicht auf die Verdunstung von Lösungsmitteln angewiesen, um eine feste Beschichtung zu erzeugen. Lösemittelbasierte Lacke hingegen benötigen diese Verdunstung, um sich mit der Oberfläche des zu beschichtenden Materials zu verbinden. Oft ist der Verdunstungsprozess schneller als vom Lackhersteller beabsichtigt, was zu Problemen mit der Porosität der Beschichtung führt.

Viele Bastler bevorzugen es, die Oberfläche des Metalls vor dem Lackieren mit Spiritus zu reinigen. Wir haben uns für die Verwendung von Aceton entschieden, weil es, wie Mineralspiritus, keine Rückstände hinterlässt.

Die Porositätsprobleme, die durch die Verdunstung des Lösungsmittels verursacht werden, erlauben es der Beschichtung nicht, sich gründlich über das gesamte Substrat der lackierten Oberfläche zu verbinden. Daher können Chemikalien oder Korrosion unter die Beschichtung gelangen und die Korrosion des Metalls unter der Farbe fördern.

Die trockene Pulverbeschichtung ist stärker und widerstandsfähiger gegen Abplatzungen, was diese Beschichtung perfekt für Teile macht, die raueren Umgebungen ausgesetzt sind, wie z.B. Bremsstützplatten.

Es ist zwingend erforderlich, jeden Zentimeter des Teils zu reinigen, das Sie pulverbeschichten wollen.

Da die Pulverbeschichtung ein Feststoff ist, kann sie stärker aufgetragen werden als Flüssiglacke, ohne dass man sich Sorgen über Verlaufen, Tropfen oder Absacken machen muss. Flüssige Farbe neigt dazu, in der Nähe von Kanten oder Biegungen in der Oberfläche dünn zu sein. Pulverbeschichtung fließt gleichmäßig, wenn sie erhitzt wird, so dass es keinen Bereich mit einer ungleichmäßigen Schicht gibt.

Lack wird normalerweise in mehreren Schichten aufgetragen, wobei zwei Durchgänge das absolute Minimum für eine akzeptable Beschichtung sind. Pulverbeschichtung kann durch elektrostatisches Sprühen von einem bis sechs Millimeter Dicke in einem Durchgang aufgetragen werden.

Wir fanden es am einfachsten, die Teile auf den Ofenrost zu legen, um das Bewegen der Teile und das Risiko des Abschüttelns des Pulvers zu minimieren.

So ist es ziemlich klar, dass die Pulverbeschichtung umweltfreundlicher und kostengünstiger ist, eine stärkere Beschichtung bietet und besser schützt. Was müssen Sie tun, um die Vorteile dieses technologischen Wunders zu nutzen?

Wie Sie die Pulverbeschichtung auftragen

Es gibt mehrere Heim-Pulverbeschichtungs-Kits auf dem Markt, aber eines der erschwinglichsten ist das Kit, das von Harbor Freight Tools verkauft wird. Mit einem Preis von gerade mal 80 Dollar ist es ein Bausatz, den fast jeder Heimwerker handhaben kann. Unsere größte Frage war: Nur weil es erschwinglich ist, würde es den Job so gut machen, wie wir erwartet haben? Wir wollten es herausfinden.

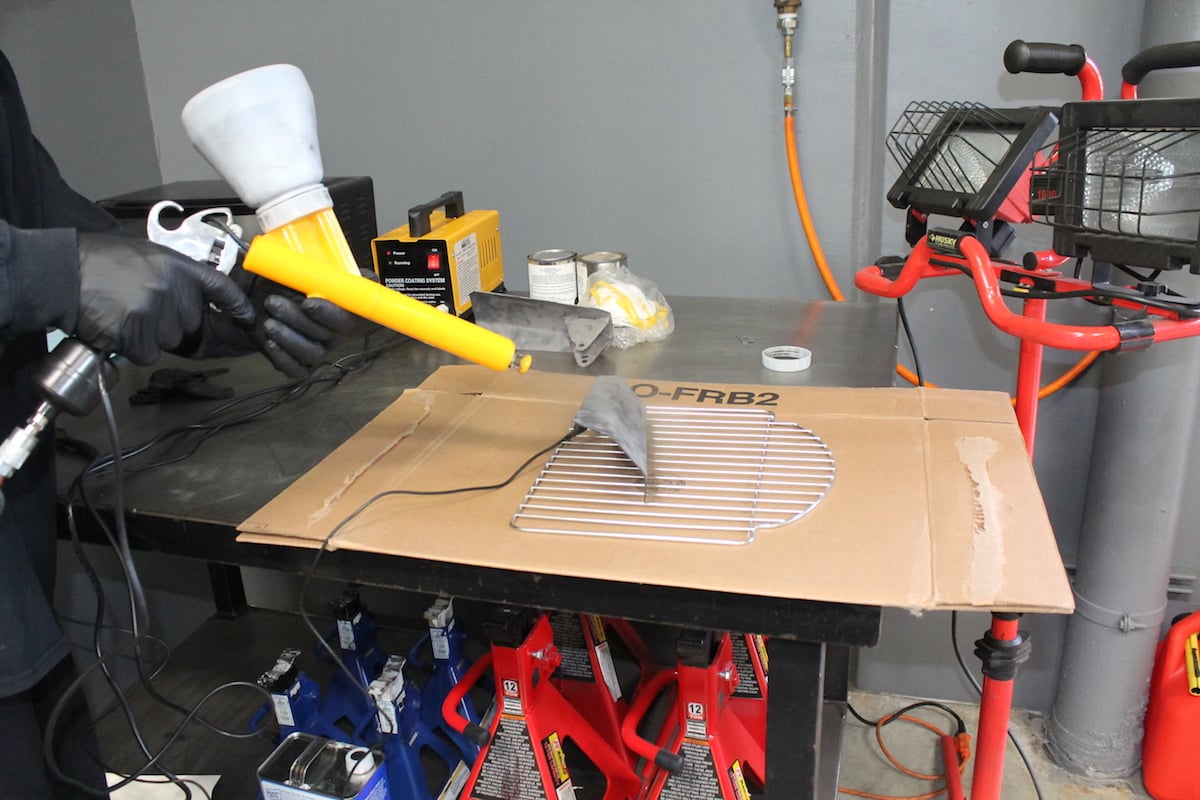

Das Aufsprühen der festen Pulverbeschichtung war einfacher als erwartet. Das Pulver kam in einer Pulverwolke aus dem Ende der Pistole.

Es gibt einige vernünftige Sicherheitsvorkehrungen, die man treffen oder verstehen sollte, bevor man sich mit der Pulverbeschichtung beschäftigt:

1) Das feine Pulver ist brennbar, wenn es in der Luft schwebt. Stäube jeglicher Art sind brennbar. Das ist der Grund dafür, dass Maissilos im Mittleren Westen gelegentlich explodieren. Maisstaub gelangt in die Luft und wird einer offenen Flamme ausgesetzt. Die feinen Partikel der Pulverbeschichtung können geschützt werden, indem nicht in der Nähe von offenen Flammen oder Zündquellen gesprüht wird.

2) Elektrischer Schlag. Die Pulverbeschichtungs-Spritzpistole verwendet Elektrizität, um das trockene Pulver elektrostatisch aufzuladen. Ein Emitter an der Sprühpistole sorgt für diese Aufladung. Die Berührung des Emitters kann einen unangenehmen elektrischen Schlag verursachen. Personen mit elektrischen medizinischen Geräten (Herzschrittmacher/Defibrillator) sollten den Gebrauch der Pulverbeschichtungspistole vermeiden.

Wir mussten uns genau umsehen, um zu sehen, ob das Teil vollständig bedeckt war.

3) Gefahr durch Einatmen. Das Trockenpulver ist ein feiner Feinstaub, der von jedem, der sich im Sprühbereich befindet, leicht eingeatmet werden kann. Eine einfache Staubpartikelmaske kann getragen werden, um die Lungen zu schützen, aber ein Aktivkohle-Atemschutzgerät sollte in dem Bereich getragen werden, in dem die Pulverbeschichtung im Ofen ausgehärtet wird, um vor jeglicher Ausgasung zu schützen.

Auspacken

Das Harbor Freight Pulverbeschichtungs-Kit besteht aus der Sprühpistole, einem Inline-Filter, Streudüsen, einem Fußschalter, Pulverbechern, einem elektrischen Transformator und einem Erdungskabel. Sie benötigen eine Luftversorgung, die einen kontinuierlichen Luftdruck von 10 bis 15 psi liefert, und eine Wärmequelle, die in der Lage ist, die Beschichtung bei 300 bis 500 Grad Fahrenheit zu härten. Gasöfen sind für die Verwendung als Wärmequelle nicht akzeptabel. Die beim Aushärten entstehenden Dämpfe sind nicht nur giftig, sondern können auch explosiv sein. Verwenden Sie daher niemals einen Elektroofen, in dem auch Lebensmittel zubereitet werden, da es zu einer Kreuzkontamination der Lebensmittel kommen kann.

Es gab ein paar Stellen, die ausgebessert werden mussten, bevor wir das Teil in den Ofen schickten.

Vorbereitung

Wir raten Anfängern in der Pulverbeschichtung dringend, Teile auszuwählen, die für die Beschichtung nicht demontiert werden müssen. Beginnen Sie mit Teilen wie Schaltknöpfen und Hebeln, Emblemen oder anderen einfachen einteiligen Teilen. Der erste wirkliche Teil des Vorgangs sollte eine gründliche Reinigung der zu beschichtenden Teile sein, um Schmutz, Fett, Öl oder Verunreinigungen zu entfernen. Ähnlich wie beim Lackieren ist die Vorbereitung der Schlüssel zum Endergebnis.

Die Vorbereitung des Teils setzt sich mit dem Abtragen der vorherigen Beschichtungen und des Rosts fort. Vermeiden Sie es, direkt zum Sandstrahler zu gehen, es sei denn, das Teil verträgt die harte Behandlung, die der Strahler liefert. Die meisten erfahrenen Pulverbeschichter zu Hause verwenden ein chemisches Abbeizmittel, das für das Teil sicher ist. Dies funktioniert besonders gut, wenn die vorherige Beschichtung eine Pulverbeschichtung ist, da das Sandstrahlen von Pulverbeschichtungen sehr abrasiv für alle unbehandelten Bereiche auf den Teilen sein kann. Das Ziel ist es, das Teil zu einer glatten, metallisch blanken Oberfläche zu bringen.

Der Ofen muss ein spezieller Ofen für die Werkstatt sein und darf nicht für die Lebensmittelzubereitung verwendet werden. Die Chemikalien und Dämpfe, die beim Trocknen des Pulvers freigesetzt werden, sind nicht FDA-zugelassen und könnten gefährlich sein.

Wenn Sie vorhaben, das zu beschichtende Teil zu sandstrahlen, denken Sie daran, dass Sie nur die vorherige Beschichtung entfernen und eine griffige Textur für die neue Beschichtung schaffen wollen. Sandstrahlen mit zu viel Luftdruck oder Medien mit zu starker Abrasionseigenschaft kann Oberflächenfehler hinterlassen, die zu Graten in der Beschichtung führen. Bearbeitete Oberflächen, wie z. B. Bremszylinderbohrungen, sollten nicht gestrahlt werden und müssen vor dem Sandstrahlen abgeklebt werden.

Die Verwendung neuer Strahlmittel verhindert eine Verunreinigung durch verschmutzte Medien und führt zu einem schlechten Finish. Nachdem das Teil entlackt und gereinigt oder sandgestrahlt wurde, sollte es nicht mit bloßen Händen angefasst werden. Ab hier sollten beim Berühren der zu beschichtenden Teile saubere Handschuhe getragen werden. Ein gutes Abspülen mit denaturiertem Alkohol, um Sandstrahlstaub zu entfernen, hilft, das Teil für den nächsten Schritt in Form zu bringen.

Vorwärmen

Das Teil sollte zu diesem Zeitpunkt bis auf sauberes, blankes Metall gebracht werden. Metalle haben Poren, und einige Metalle – wie Gusseisen – sind sehr porös. Diese Poren können bei der Herstellung Öle aus der Umgebung oder dem Herstellungsprozess aufnehmen. Durch das Erhitzen des Teils (Vorbacken) auf eine höhere Temperatur werden die Öle im Inneren des Metalls erhitzt und herausgezogen. Dies ist während des Vorbackens als Rauch sichtbar, der vom erhitzten Teil aufsteigt.

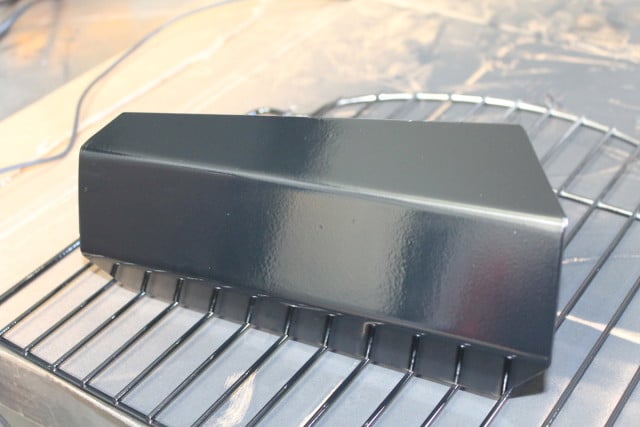

Unser erster Versuch kam aus dem Ofen mit ein wenig Orangenhaut auf der Oberfläche. Es ist leicht, beim Sprühen zu viel Pulver aufzutragen, was diese Art von Aussehen hinterlässt.

Wenn diese Öle nicht entfernt werden, könnte die Oberfläche mit Blasen oder Unebenheiten in der Beschichtung enden, wenn sie während des Aushärtungsprozesses erhitzt wird, da die Öle entfernt werden. Es sollte ausreichen, das Teil in einem 400-Grad-Ofen zu lassen, bis das Rauchen aufhört, um sicherzustellen, dass die Öle vollständig entfernt werden. Lassen Sie das Teil wieder auf Raumtemperatur abkühlen und sorgen Sie für eine weitere Spülung mit denaturiertem Alkohol, um die letzten Verunreinigungen von der Metalloberfläche zu entfernen.

Abhängig vom gewünschten Effekt oder zum Schutz von Maschinenoberflächen, die nicht beschichtet werden sollen, sollte nach dem Vorbacken und vor der Pulverbeschichtung eine Maskierung durchgeführt werden. Achten Sie darauf, dass kein Öl an den Fingern oder Händen zurückbleibt – am besten mit sauberen Handschuhen – und maskieren Sie alle Teile ab, die nicht beschichtet werden sollen.

Wir schickten die nächste Wache durch den Erhitzungsprozess, um zu sehen, ob eine längere Verweildauer des Teils im Erhitzungszyklus bessere Ergebnisse erzielen würde.

Pulverbeschichtung

Endlich! Der einfachste und befriedigendste Teil des Prozesses: Das Auftragen des Sprays (das Aufbringen des trockenen Pulvers auf das Teil). Hängen oder legen Sie das zu beschichtende Teil auf ein Gestell oder eine Oberfläche, die geeignet ist. Der Schlüssel zum Erfolg bei der Beschichtung des Teils ist es, sicherzustellen, dass das Gestell gut mit dem zu beschichtenden Teil verbunden ist. Wenn Sie das Gestell oder den Haken als Untergrund verwenden, hilft dies, das Teil richtig zu beschichten.

Versuchen Sie, das Teil so anzuordnen, dass das Pulver schwierige Bereiche wie Fingerrillen oder Zierschlitze bedeckt. Nutzen Sie in diesen Fällen die Schwerkraft zu Ihrem Vorteil.

Ihr Arbeitsbereich sollte in der Nähe einer Lüftungsanlage eingerichtet werden. Montieren Sie das Pulverbeschichtungsgerät, indem Sie den Feuchtigkeitsabscheider an die Spritzpistole anschließen. Füllen Sie dann Beschichtungspulver in den Becher der Spritzpistole.

Schließen Sie einen Viertelzoll-Luftzufuhrschlauch an den Feuchtigkeitsabscheider an und befestigen Sie die Erdungsklemme an dem zu beschichtenden Teil. Schalten Sie den Netzschalter am Transformator/Steuergerät ein und stellen Sie den Luftdruckbereich zwischen 10 und 15 psi am Luftzufuhrregler ein.

Zur gleichen Zeit drücken Sie den Abzug an der Spritzpistole und treten auf den Fußschalter. Der Abzug steuert den Pulverfluss und das Fußpedal steuert den elektrischen Fluss. Halten Sie die Pistolenspitze etwa acht Zentimeter von der Oberfläche entfernt und bedecken Sie alle zu beschichtenden Bereiche mit trockenem Pulver.

Nach der ersten Pulverbeschichtung wird das Teil zum Aushärten in den Ofen zurückgebracht.

Nehmen Sie den Fuß vom Pedalschalter und lassen Sie den Abzug der Spritzpistole los, um den Durchfluss zu stoppen. Wenn alle Bereiche ordnungsgemäß abgedeckt sind, drücken Sie den Netzschalter des Schaltkastens in die Aus-Position. Befolgen Sie die Anweisungen zur Entladung der elektrischen Ladung im System, indem Sie die elektrischen Pole am Ende der Spritzpistole mit der Erdungsklemme berühren, um eventuelle Restenergie freizusetzen.

Die beste Kur

Um die bestmögliche Abdeckung zu erhalten, heizen Sie den Backofen auf 300 bis 500 Grad Fahrenheit vor. Schieben Sie das trockene, pulverbeschichtete Teil mit Hilfe des Ofengestells oder eines Einhängegestells in den Ofen und schalten Sie die Lüftung ein. Die meisten Kleinteile werden in 15 Minuten ausgehärtet sein. Es ist ratsam, die Anweisungen des Pulverbeschichtungsmaterials für die empfohlenen Aushärtungszeiten und -temperaturen zu überprüfen.

Wir hatten wieder einmal zu viel Pulver auf dem Teil und die Orangenhaut zeigte sich. Ein wenig Pulver kann viel bewirken.

Die Pulverbeschichtung sollte zu einer glatten, gleichmäßigen Oberfläche auf dem Teil verschmelzen. Größere Teile können mehr Zeit benötigen, aber unser kleiner Ofen begrenzte die Größe der Teile, die wir backen konnten. Wenn die Beschichtung ausgehärtet ist, kann der Ofen ausgeschaltet und das Teil zum Abkühlen aus der Hitze genommen werden.

Nachdem wir die Pulvereinstellung etwas zurückgenommen hatten, beschichteten wir diesen D-Ring und testeten ihn auf Herz und Nieren.

Schlusswort

Für den günstigen Preis von 80 Dollar für den Basissatz und weiteren 20 Dollar für das Trockenpulver, fanden wir diesen budgetfreundlichen Satz eine anständige Möglichkeit, ein pulverbeschichtetes Finish auf kleinen Teilen zu erreichen, die normalerweise nicht mit Pulverbeschichtung gekauft werden, oder auf Teilen, bei denen ein Farbwechsel gewünscht ist. Wir haben bei unserem ersten Versuch ohne Schwierigkeiten anständige Ergebnisse erzielt. Das einzige Problem, das wir jetzt haben, ist zu entscheiden, welche Teile wir beschichten wollen.