Caractéristiques des polymères de condensation

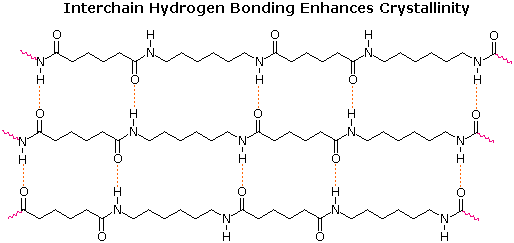

Les polymères de condensation se forment plus lentement que les polymères d’addition, nécessitant souvent de la chaleur, et leur poids moléculaire est généralement plus faible. Les groupes fonctionnels terminaux d’une chaîne restent actifs, de sorte que les groupes de chaînes plus courtes se combinent en chaînes plus longues dans les dernières étapes de la polymérisation. La présence de groupes fonctionnels polaires sur les chaînes renforce souvent les attractions entre chaînes, en particulier si celles-ci impliquent une liaison hydrogène, et donc la cristallinité et la résistance à la traction. Les exemples suivants de polymères de condensation sont illustratifs.

Notez que pour la synthèse commerciale, les composants acides carboxyliques peuvent en fait être employés sous la forme de dérivés tels que des esters simples. De même, les réactions de polymérisation du Nylon 6 et du Spandex ne se font pas par élimination de l’eau ou d’autres petites molécules. Néanmoins, le polymère se forme clairement par un processus de croissance par étapes. Quelques polymères de condensation

La différence de Tg et Tm entre le premier polyester (complètement aliphatique) et les deux polyamides de nylon (5e & 6e entrées) montre l’effet de la liaison hydrogène intra-chaîne sur la cristallinité. Le remplacement des liaisons alkylidènes flexibles par des cycles benzéniques rigides rigidifie également la chaîne polymère, ce qui entraîne une augmentation du caractère cristallin, comme cela a été démontré pour les polyesters (entrées 1, 2 &3) et les polyamides (entrées 5, 6, 7 & 8). Les valeurs élevées de Tg et Tm pour le polymère amorphe Lexan sont cohérentes avec sa transparence brillante et sa rigidité semblable à celle du verre. Le Kevlar et le Nomex sont des matériaux extrêmement durs et résistants, qui trouvent des applications dans les gilets pare-balles et les vêtements ignifuges.

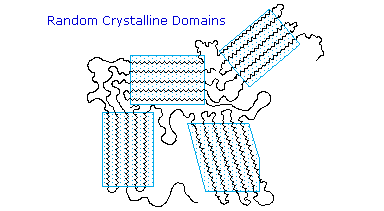

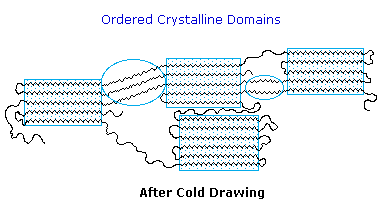

De nombreux polymères, d’addition et de condensation, sont utilisés comme fibres Les principales méthodes de filage des polymères synthétiques en fibres sont à partir de masses fondues ou de solutions visqueuses. Les polyesters, les polyamides et les polyoléfines sont généralement filés à partir de masses fondues, à condition que leur Tm ne soit pas trop élevé. Les polyacrylates subissent une dégradation thermique et sont donc filés à partir de solutions dans un solvant volatil. L’étirage à froid est un traitement physique important qui améliore la résistance et l’apparence de ces fibres polymères. À des températures supérieures à la Tg, une fibre plus épaisse que souhaitée peut être étirée de force sur plusieurs fois sa longueur ; ce faisant, les chaînes de polymère se démêlent et ont tendance à s’aligner de manière parallèle. Cette procédure d’étirage à froid organise les domaines cristallins orientés de manière aléatoire et aligne également les domaines amorphes afin qu’ils deviennent plus cristallins. Dans ces cas, la morphologie physiquement orientée est stabilisée et conservée dans le produit final. Cela contraste avec les polymères élastomères, pour lesquels la morphologie étirée ou alignée est instable par rapport à la morphologie amorphe à bobines aléatoires.

Ce traitement par étirage à froid peut également être utilisé pour traiter des films polymères (par ex. Mylar & Saran) ainsi que des fibres.

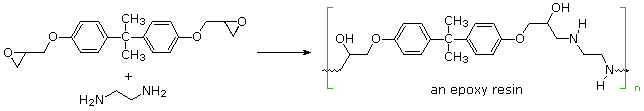

La polymérisation par croissance en escalier est également utilisée pour préparer une classe d’adhésifs et de solides amorphes appelés résines époxy. Ici, la liaison covalente se produit par une réaction SN2 entre un nucléophile, généralement une amine, et un époxyde terminal. Dans l’exemple suivant, le même bisphénol A intermédiaire utilisé comme monomère pour le Lexan sert d’échafaudage difonctionnel auquel les cycles époxydes sont fixés. Le bisphénol A est préparé par la condensation catalysée par un acide de l’acétone avec le phénol.

.