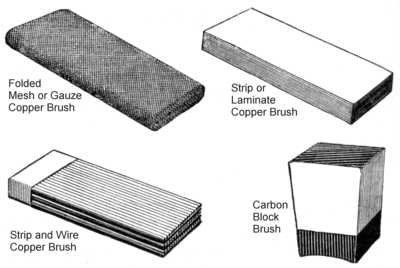

Les premières machines utilisaient des balais constitués de brins de fil de cuivre pour entrer en contact avec la surface du collecteur. Cependant, ces balais en métal dur avaient tendance à rayer et à rainurer les segments lisses du collecteur, ce qui nécessitait finalement de refaire la surface du collecteur. Au fur et à mesure que les balais de cuivre s’usaient, la poussière et les morceaux de balai pouvaient se coincer entre les segments du collecteur, les court-circuitant et réduisant l’efficacité du dispositif. Un treillis métallique fin en cuivre ou une gaze offrait un meilleur contact de surface avec une usure moindre des segments, mais les balais en gaze étaient plus coûteux que les balais en cuivre en bande ou en fil.

Les machines tournantes modernes à collecteur utilisent presque exclusivement des balais en carbone, auxquels peut être mélangée de la poudre de cuivre pour améliorer la conductivité. On peut trouver des balais en cuivre métallique dans les moteurs de jouets ou de très petite taille, comme celui illustré ci-dessus, et dans certains moteurs qui ne fonctionnent que de manière très intermittente, comme les démarreurs automobiles.

Les moteurs et les générateurs souffrent d’un phénomène connu sous le nom de » réaction de l’induit « , dont l’un des effets est de modifier la position à laquelle l’inversion du courant dans les enroulements devrait idéalement avoir lieu lorsque la charge varie. Les premières machines avaient les balais montés sur une bague munie d’une poignée. En cours de fonctionnement, il était nécessaire d’ajuster la position de l’anneau des balais pour régler la commutation afin de minimiser les étincelles au niveau des balais. Ce processus était connu sous le nom de » balancement des brosses « .

Divers développements ont eu lieu pour automatiser le processus d’ajustement de la commutation et de minimisation de l’étincelle au niveau des brosses. L’un d’eux a été le développement de » balais à haute résistance « , ou de balais fabriqués à partir d’un mélange de poudre de cuivre et de carbone. Bien que décrits comme des balais à haute résistance, la résistance d’un tel balai était de l’ordre de quelques milliohms, la valeur exacte dépendant de la taille et de la fonction de la machine. En outre, le balai à haute résistance n’était pas construit comme un balai mais sous la forme d’un bloc de carbone avec une face incurvée pour épouser la forme du collecteur.

Le balai à haute résistance ou en carbone est fabriqué de manière suffisamment large pour être nettement plus large que le segment isolant qu’il enjambe (et sur les grandes machines, il peut souvent enjamber deux segments isolants). Il en résulte que, lorsque le segment du collecteur passe sous le balai, le courant qui lui est transmis descend en rampe de façon plus régulière que ce n’était le cas avec les balais en cuivre pur où le contact se rompait brusquement. De même, le segment qui entre en contact avec le balai présente une montée en puissance similaire. Ainsi, bien que le courant traversant le balai soit plus ou moins constant, le courant instantané passant aux deux segments du collecteur était proportionnel à la surface relative en contact avec le balai.

L’introduction du balai en carbone a eu des effets secondaires pratiques. Les balais en carbone ont tendance à s’user plus uniformément que les balais en cuivre, et le carbone mou cause beaucoup moins de dommages aux segments du collecteur. Il y a moins d’étincelles avec le carbone par rapport au cuivre, et au fur et à mesure que le carbone s’use, la résistance plus élevée du carbone entraîne moins de problèmes dus à la poussière qui s’accumule sur les segments du collecteur.

Le rapport entre le cuivre et le carbone peut être modifié dans un but particulier. Les balais à teneur en cuivre plus élevée sont plus performants avec des tensions très faibles et un courant élevé, tandis que les balais à teneur en carbone plus élevée sont meilleurs pour les tensions élevées et les courants faibles. Les balais à forte teneur en cuivre transportent généralement 150 à 200 ampères par pouce carré de surface de contact, tandis que les balais à forte teneur en carbone ne transportent que 40 à 70 ampères par pouce carré. La résistance plus élevée du carbone entraîne également une plus grande chute de tension de 0,8 à 1,0 volt par contact, ou de 1,6 à 2,0 volts à travers le collecteur.

Porte-balaisEdit

Un ressort est généralement utilisé avec le balai, pour maintenir un contact constant avec le collecteur. Au fur et à mesure que le balai et le collecteur s’usent, le ressort pousse régulièrement le balai vers le bas, vers le collecteur. Finalement, le balai s’use suffisamment petit et fin pour qu’un contact constant ne soit plus possible ou qu’il ne soit plus solidement maintenu dans le porte-balai, et le balai doit donc être remplacé.

Il est courant qu’un câble d’alimentation flexible soit directement fixé au balai, car le courant circulant dans le ressort de support provoquerait un échauffement, ce qui peut entraîner une perte de la trempe du métal et une perte de la tension du ressort.

Lorsqu’un moteur ou un générateur à commutation utilise une puissance supérieure à celle qu’un seul balai est capable de conduire, un ensemble de plusieurs porte-balais est monté en parallèle sur la surface du très grand collecteur. Ce porte-balais parallèle distribue le courant de manière uniforme sur tous les balais, et permet à un opérateur prudent de retirer un balai défectueux et de le remplacer par un nouveau, même si la machine continue de tourner à pleine puissance et sous charge.

Les équipements commutés à haute puissance et à courant élevé sont désormais peu courants, en raison de la conception moins complexe des générateurs de courant alternatif qui permet à une bobine de champ tournant à faible courant et à haute tension d’alimenter des bobines de stator à courant élevé et à position fixe. Cela permet d’utiliser de très petits balais singuliers dans la conception de l’alternateur. Dans ce cas, les contacts rotatifs sont des anneaux continus, appelés bagues collectrices, et aucune commutation ne se produit.

Les dispositifs modernes utilisant des balais en carbone ont généralement une conception sans entretien qui ne nécessite aucun réglage pendant toute la durée de vie du dispositif, en utilisant une fente porte-balai à position fixe et un ensemble combiné balai-ressort-câble qui s’insère dans la fente. La brosse usée est retirée et une nouvelle brosse est insérée.

Editer l’angle de contact des brosses

Les différents types de balais entrent en contact avec le collecteur de différentes manières. Comme les balais en cuivre ont la même dureté que les segments du collecteur, on ne peut pas faire tourner le rotor en arrière contre les extrémités des balais en cuivre sans que le cuivre ne s’enfonce dans les segments et ne provoque de graves dommages. Par conséquent, les balais en cuivre feuillard/laminé n’établissent qu’un contact tangentiel avec le collecteur, tandis que les balais en maille et en fil de cuivre utilisent un angle de contact incliné touchant leur bord sur les segments d’un collecteur qui ne peut tourner que dans un seul sens.

La souplesse des balais en carbone permet un contact radial direct des extrémités avec le collecteur sans endommager les segments, ce qui permet d’inverser facilement le sens du rotor, sans qu’il soit nécessaire de réorienter les porte-balais pour un fonctionnement dans le sens opposé. Bien qu’ils ne soient jamais inversés, les moteurs d’appareils ménagers courants qui utilisent des rotors, des collecteurs et des balais bobinés ont des balais à contact radial. Dans le cas d’un porte-balais en carbone de type réactionnel, les balais en carbone peuvent être inclinés de manière inversée avec le collecteur, de sorte que le collecteur tend à pousser contre le carbone pour un contact ferme.

.