Comment turbotiser un moteur Volkswagen pour moins de 100$

J’ai commencé ce projet un jour avec l’objectif de turbocharger mon moteur VW 1600cc stock sur le Manx. L’objectif était de tout faire pour une centaine de dollars, y compris bien sûr beaucoup de pièces déjà en main. Bien sûr, les objectifs sont faits pour être brisés, et le projet a fini par coûter environ 400 à 500 dollars en raison de la nécessité de sceller le turbo au carbone, mais c’est la vie !

Démarrons donc avec ce que nous avions sous la main :

- Moteur vw 1600cc presque d’origine

- Échappement Tri-Mill

- Carburateur progressif Weber (32/36 DFEV)

J’ai regardé sur certains sites web d’autres montages de Turbo à tirage, la plupart allant pour 2000 $ ou plus, et je me suis dit, à quoi bon tout cet argent ? Un kit turbo à tirage populaire utilise le même carburateur que celui que j’avais déjà, alors j’ai su que je devais être sur la bonne voie. Il m’a semblé que quelques achats en casse, plus mes pièces d’échappement et d’admission existantes devraient pouvoir mettre ce projet sur pied.

Étape 1 : Achats en casse

- La première étape consiste à trouver un turbocompresseur utilisable dans une casse. Bien sûr, une option est d’acheter un turbo reconstruit auprès d’une société de vente par correspondance, ou de trouver un turbo reconstruit ou usagé sur ebay. Le turbo que j’ai choisi est le IHI RHB5 série de turbocompresseurs, utilisé dans les Subaru de 83-89 ou quelque chose comme ça. La Subaru de 83 utilisait un turbo refroidi par air, ce qui aurait été bien, mais je me suis retrouvé avec un turbo de 86 qui est à la fois refroidi par huile et par eau. Ne vous inquiétez pas, tant que vous êtes prudent et que vous laissez le moteur tourner au ralenti pendant une minute ou deux avant de l’éteindre pour éviter de cuire les roulements, vous pouvez ignorer la chemise d’eau du turbo. La Subaru était un moteur de 1,8 litre, pas trop loin de la vw 1600cc, donc j’ai pensé que ce serait une correspondance raisonnablement bonne.

Vous trouverez un turbocompresseur pour être l’un des éléments les plus difficiles à retirer dans une casse. Au début, j’avais l’œil sur une belle tourelle T3 dans un chrystler, mais après avoir lutté pendant environ une heure pour essayer d’atteindre cette fichue chose, j’ai abandonné. Puis j’ai passé quelques heures à travailler sur le turbo de la Subaru. Bien sûr, un des boulons d’échappement ne voulait pas se desserrer avec une clé plate, et il n’y avait aucun moyen de l’atteindre avec une douille à cause des pièces qui étaient dans le chemin. Règle n°1 lorsqu’on visite une casse, apporter une scie à métaux (ou mieux encore, une torche s’ils vous laissent faire). Scier à la scie à métaux le collecteur d’échappement en deux n’était pas une tâche facile, mais finalement, je l’ai détaché et j’ai sorti le turbo. Assurez-vous d’obtenir le raccord d’huile fourni avec le turbo ; il y aura probablement des raccords banjo fantaisie dessus qui seraient une douleur de devoir venir avec plus tard.

Ok, donc 50 $ à la casse et quelques articulations meurtries, et j’étais sur le chemin du retour avec un turbocompresseur IHI RHB5 usagé, mais fonctionnel.

Mot à la sagesse : Il existe deux types de joints différents dans les turbocompresseurs : dynamique (alias piston) et carbone (alias positif). Le joint en carbone convient aux applications de type blow-through ou draw-through. Les joints dynamiques ne conviennent que pour le soufflage ! Je le répète, vous ne pouvez pas utiliser un joint dynamique sur un système de turbo à aspiration. Ceci est important. L’idéal serait de choisir un turbocompresseur déjà équipé d’un joint en carbone, ce qui vous éviterait bien des maux de tête par la suite. Malheureusement, les turbos à joint carbone sont rares, car le nouveau joint dynamique est plus efficace et convient mieux aux moteurs à injection utilisés de nos jours. Donc, la morale de l’histoire est que si vous voulez une installation à tirage, soit a) trouvez un turbo avec un joint en carbone, soit b) reconstruisez votre turbo et convertissez-le en joint en carbone.

Étape 2 : Fabrication de l’échappement

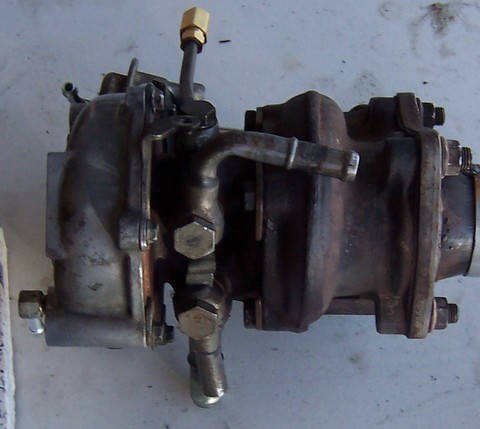

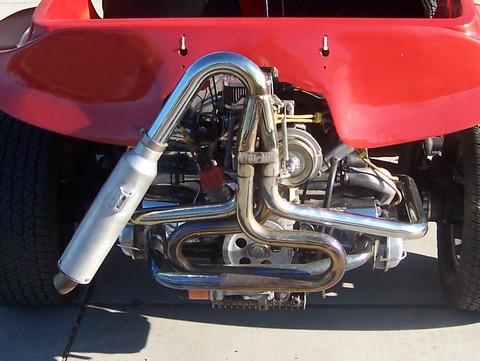

- L’échappement tri-mill semblait être un ajustement naturel pour le turbocompresseur. Le collecteur du tri-mill était déjà plus ou moins là où je voulais installer le turbocompresseur. Voici la photo du tri-mill avant que je décide de prendre la scie à découper sur un système d’échappement parfaitement bon :

Ok, donc la première étape est de prendre le bel échappement tri-mill et de le couper au niveau du collecteur. Juste après que les tuyaux se rejoignent, et avant le coude. Ensuite, vous devez acheter ou fabriquer une bride pour monter votre turbocompresseur. Il existe des sociétés de vente par correspondance qui peuvent vous vendre une belle bride pour plusieurs modèles de turbos différents. J’ai choisi de fabriquer la mienne sur ma fraiseuse sherline. Le marchand de métaux local m’a donné de la ferraille de plaque 1/4″ (freebie ! freebie ! freebie !). Chargez-la dans la fraiseuse, et découpez le modèle approprié. Malheureusement, je n’ai pas pris de photos de toute fabrication de la bride, donc vous devrez juste me croire sur parole.

Étape #3 : Fabrication de l’admission du turbo au moteur

- L’étape suivante consiste à fabriquer un tuyau pour connecter la décharge du compresseur du turbo à l’admission de votre moteur. Mon kit weber DFEV était livré avec un collecteur raisonnablement beau, j’ai donc décidé de le garder là où il est, et j’ai fabriqué une bride et un tuyau pour connecter le collecteur DFEV au compresseur.

|

|

Côté conducteur du collecteur d’admission | Côté passager du collecteur d’admission |

Le petit coude dans le tuyau a été réalisé avec ma cintreuse de tuyau Harbor freight, qui ne fait pas un très bon travail pour plier les tuyaux sans les plier, mais si tout ce dont vous avez besoin est juste un petit coude, alors c’est suffisant…

Un raccord en caoutchouc « tuyau d’égout » relie le collecteur à la sortie du compresseur. Vous pouvez trouver ces raccords à la quincaillerie locale. Il s’agit d’un tube en caoutchouc flexible avec quelques colliers de serrage. J’avais un peu peur que ça fonde ou quelque chose comme ça, mais ça n’a pas été le cas, donc voilà….

Étape #4 : Collecteur d’admission Carb-To-Turbo

- Le dernier collecteur à construire est celui qui reliera votre carburateur à l’entrée du compresseur du turbocompresseur. Heureusement, j’avais assez de ferraille traînant dans l’atelier pour le fabriquer.La première étape consistait à fabriquer une bride pour monter le carburateur. J’ai utilisé un vieux joint comme gabarit, et j’ai tracé le modèle sur un stock plat de 1/4″ et j’ai de nouveau utilisé la sherline pour fraiser une pièce de belle apparence. Quelques scies à métaux décentes (les scies à métaux de coupe coûtent environ 12 $ chacune plus le mandrin ; évitez les scies à bois noires bon marché) couperont les trous ronds pour les passages d’air du carburateur.

Après avoir fabriqué la bride du carburateur, j’ai utilisé du stock rectangulaire et fraisé une autre plaque plate, j’ai boulonné le tout et maintenant nous avons notre collecteur fini

J’ai pris les devants et testé la pression de tous les collecteurs. Cela a été fait en bloquant les deux extrémités du collecteur, et en appliquant l’air du compresseur d’air, puis en faisant gicler du savon sur les soudures. Si vous avez une fuite, vous verrez des bulles. Vous aurez probablement besoin d’une aide pour faire cela, car un gars doit bloquer les extrémités des collecteurs, et l’autre gars peut faire gicler le savon dessus.

Étape 5 : Connexions d’huile

- Votre turbo a besoin d’huile pour la lubrification et le refroidissement. La ligne d’alimentation en huile peut être très petite (un tube de 1/4″ est suffisant), mais la ligne de décharge doit être très grande, au moins 1/2″ ou même 5/8″ de tube en caoutchouc. C’est parce que le turbo est alimenté par de l’huile sous pression, mais s’évacue par gravité.C’est important : vous devez vous assurer de ce qui suit :

-

- Votre turbocompresseur doit être monté au-dessus du niveau d’huile du moteur. Sinon, vous devrez utiliser une pompe de récupération pour évacuer l’huile du turbo.

- La ligne d’évacuation de l’huile doit suivre une pente descendante. Les portées horizontales doivent être évitées. Absolument jamais la ligne de décharge d’huile ne doit aller vers le haut.

- La ligne doit être grosse. Au moins un tube de 1/2″.

- La ligne est censée revenir au-dessus du niveau d’huile dans le carter. Vous pouvez probablement contourner un peu cette règle si vous revenez près du haut du niveau d’huile, parce qu’à haut régime, le moteur projettera l’huile hors du carter dans le couvercle de soupape 3-4.

- Évitez de renvoyer l’huile dans le cache-soupape 3-4, car il a tendance à se remplir d’huile à haut régime

|

|

L’alimentation en huile du turbo provient d’un « T » inséré dans l’orifice du manomètre d’huile. | L’huile du turbo revient à la plaque de blocage de type 3. Techniquement, il est préférable de revenir au-dessus du niveau d’huile. |

- De bons endroits pour retourner votre huile sont :

-

- L’orifice de la pompe à essence, si vous supprimez la pompe mécanique et la remplacez par une pompe électrique

- Le cache-soupape 1-2

- Le tube de remplissage d’huile (si votre turbo est vraiment haut)

- Le support d’alternateur, si vous n’avez pas d’alternateur, ou si vous avez un support personnalisé.

- La plaque de blocage de type 3 si vous avez un boîtier universel

- Le carter (de préférence au-dessus du niveau d’huile

En ce qui concerne l’huile sous pression, l’alimentation de votre turbo peut être prise sur le pressostat d’huile. Il suffit d’installer un raccord en « T ». VDO fabrique un raccord en T M10 qui convient parfaitement, ou un 1/8″ NPT devrait également convenir raisonnablement bien. Votre turbocompresseur nécessite très peu d’huile, donc une petite ligne d’alimentation peut être utilisée. J’ai utilisé une conduite de frein 1/4″.

Vous pouvez même avoir besoin d’un restricteur pour l’entrée d’huile de votre turbocompresseur. En effet, les turbos nécessitent étonnamment peu d’huile pour fonctionner. La vente par correspondance et les points de vente sur le web peuvent vous vendre un joli restricteur pour votre turbo T03 de Garret. Je crois que la taille du restricteur est de 0,060, mais ne me citez pas, et faites des recherches vous-même. Une autre option, et celle que j’ai utilisée, est d’acheter un robinet à pointeau et une jauge de pression de carburant, et vous pouvez alors limiter la pression d’huile du turbo à ce que vous voulez. Personnellement, j’ai réglé le mien pour donner une pression d’huile d’environ 5 à 15 psi lorsque le moteur est chaud. L’huile froide aura plus de pression que l’huile chaude.

|

Voici mon installation. J’ai utilisé une valeur d’aiguille réglable de grainger pour limiter la pression d’huile. Au-dessus de la vanne à aiguille, j’ai installé une deuxième jauge d’huile VDO, afin de pouvoir mesurer la pression d’huile que reçoit le turbo. Une bascule sur le tableau de bord permet de basculer entre les sondes d’huile moteur et d’huile turbo. |

Étape 6 : l’allumage

- J’ai utilisé un distributeur bosch 009 sans problème.Si vous allez faire tourner beaucoup de boost, alors vous pouvez vouloir faire des choses funky avec l’avance et/ou le retard.

Un limiteur de régime pourrait être une bonne idée, car vous constaterez que votre moteur turbo montera très rapidement en régime au-delà de la ligne rouge si vous ne faites pas attention.

Étape 7 : Alimentation en carburant

- Dans mon cas, la pompe mécanique d’origine était suffisante pour alimenter le carburateur DFEV. Les installations à tirage au sort ne nécessitent généralement pas de régulateur « à taux croissant » ou « sensible à la pression de suralimentation ».

Étape 8 : Contrôle de la pression de suralimentation

- Vous aurez besoin d’une wastegate, soit intégrée à votre turbo, soit séparée. Mon IHI RHB5 est venu avec une wastegate intégrée préconfigurée à 7,5 psi de boost, et pour l’instant c’est suffisant pour moi.Le travail d’une wastegate est de purger la pression d’échappement lorsque vous commencez à avoir trop de boost. Elle le fait en détectant la pression de suralimentation développée par le compresseur. Lorsque la pression de suralimentation dépasse un certain niveau, la wastegate s’ouvre, permettant à une partie des gaz d’échappement de contourner le turbo. Cela permet de réguler la vitesse du turbo vers le bas et de maintenir votre suralimentation en ligne.

Il existe des moyens de réguler une wastegate intégrée si vous en avez besoin. Il existe des dispositifs appelés » contrôleurs de suralimentation manuels » que vous pouvez acheter ; essayez de regarder certains catalogues pour les voitures compactes sportives, et vous devriez pouvoir en trouver un.

Étape #9 : Reconstruire le fichu turbo et le rééquiper d’un joint en carbone

- Ok, j’ai fait tout ce qui précède, et j’ai allumé mon turbo pour la toute première fois, j’ai fait un tour dans le quartier, et uh-oh, des nuages de fumée bleue tout le monde. C’est ici que nous parlons un peu plus de la différence entre les joints dynamiques et les joints en carbone….

Un joint dynamique utilise un couple de segments de piston, un peu comme les segments des pistons de votre moteur. Comme vous devez le savoir, un segment de piston n’est pas étanche à 100 %. Il y a un petit espace dans le segment. Pour un turbocompresseur à soufflage, c’est parfait. Le compresseur sera toujours sous pression, et aucune huile ne sera aspirée par ce petit espace entre les segments.

Cependant, lorsque vous avez une installation à tirage, le carburateur est monté sur le côté admission du compresseur. Ainsi, chaque fois que le papillon des gaz est fermé, il y aura une dépression du collecteur à l’intérieur du boîtier du compresseur. Pensez-y : la plupart du temps, lorsque vous n’accélérez pas, il y a une dépression dans le collecteur. Si vous disposez d’un joint dynamique avec les petits segments de piston, cette dépression va aspirer l’huile par le petit espace entre les segments de piston. Elle aspirera l’huile directement dans votre moteur, et votre moteur fonctionnera comme si un idiot avait mis un mélange de 2 temps dans le réservoir d’essence. C’est mauvais. Vous allez encrasser vos bougies et énerver vos voisins. L’huile réduira votre octane, et vous pourriez même avoir de la détonation.

Le joint en carbone, d’autre part, a une bague à ressort qui appuie sur un collier de poussée sur l’arbre de la turbine. Il n’y a pas d' » espace » dans le joint en carbone ; il est étanche sur tout son pourtour. Il gardera cette huile à l’intérieur, même en présence d’un vide de collecteur dans le boîtier du compresseur.

C’est donc là que le projet a commencé à coûter de l’argent. 150 $ pour un kit de reconstruction de turbocompresseur. 40 $ pour un joint de carbone. Puis, lorsque toutes les pièces arrivent effectivement, nous remarquons que le joint en carbone a besoin d’un « collier de poussée » spécial qui ne fait pas partie du kit de reconstruction ordinaire. Donc, encore 30 $ + frais d’expédition pour un collet de butée, et une semaine de plus. Le turbo à 50 $ a fini par coûter un total de 290 $ une fois toute la reconstruction terminée.

Mais, au moins, j’ai un turbo fraîchement reconstruit !

Étape n° 10 : réglage du carburateur

- Surprenant, le petit carburateur weber DFEV s’en sort plutôt bien avec la configuration prête à l’emploi. La configuration « stock » d’un DFEV 32/36 est:

-

- primaire : 60 ralenti, 137 principal, 165 air

secondaire : 50 ralenti, 140 principal, 160 air

Dans la configuration stock, le véhicule a bien fonctionné, mais il y avait un trébuchement considérable au ralenti, et une certaine hésitation dans la gamme moyenne aussi. J’utilise 10 degrés d’avance au ralenti sur un distributeur Bosch 009 en utilisant de l’essence super. J’ai augmenté le jet de ralenti primaire à 65 et le jet principal primaire à 140 et j’ai obtenu de meilleurs résultats. Malheureusement, je m’amusais tellement à essayer le nouveau réglage que j’ai complètement détruit l’embrayage, et mes jours de turbo sont terminés jusqu’à ce que je fasse remplacer l’embrayage. Les résultats définitifs du réglage vont donc devoir attendre un peu…

À suivre…

Étape n°11 : L’embrayage

- L’embrayage d’origine n’est pas à la hauteur pour gérer votre moteur nouvellement turbocompressé. J’avais un embrayage d’origine dans mon Manx et il fonctionnait bien jusqu’au jour où il a glissé en 3ème vitesse et je ne l’ai pas rattrapé à temps. Personnellement, je n’ai jamais détruit une pièce dans la mesure où j’ai détruit cet embrayage. Les plaquettes du côté avant de l’embrayage étaient réduites à un tas de poussière noire, et les plaquettes du côté du volant étaient en train de s’effriter. Le guide sur lequel glisse la butée de débrayage a été grillé. Il s’agissait d’un embrayage Sachs, et il a été utilisé pendant environ 10 heures avant de s’arrêter. Ma recommandation serait d’utiliser au minimum le plateau de pression Kennedy Stage 1. Ils sont censés être bons jusqu’à environ 150 ch. Au-dessus de 150cv, optez pour un plateau de pression Stage 2.

Le magasin VW local a recommandé de ne pas mettre plus d’embrayage que nécessaire. La théorie est qu’il est beaucoup plus facile de remplacer un embrayage saccagé que de remplacer une boîte-pont saccagée ou des goupilles cisaillées.