Il y a beaucoup de grands mystères qui sont restés non résolus au fil des ans, allant de ce qui se trouve au fond du triangle des Bermudes à ce qui est arrivé à D.B. Cooper et à l’argent qu’il a pris. Bien qu’il y ait eu plusieurs théories, à ce jour, personne ne connaît la réponse à aucune d’entre elles. L’un de ces mystères automobiles a débuté en 2001, lorsque GM a lancé les Silverado HD équipés du V8 diesel Duramax de 6,6 litres. C’était un excellent moteur et c’était le premier des big 3 à être équipé d’une injection à rampe commune, mais il manquait un élément que tous les autres pick-up diesel avaient avant et depuis : une pompe de relevage.

Vue d’ensemble du système d’alimentation en carburant diesel

Il y a de nombreuses pièces qui composent le système d’alimentation en carburant d’un camion diesel à rampe commune, et le chemin qu’emprunte le carburant est comme un livre » choisissez votre propre aventure » ; il existe de nombreuses options différentes. Tout commence dans le réservoir, qui est l’endroit où le carburant est stocké lorsque vous faites le plein. Selon le modèle, le réservoir a une capacité de 25 à 40 gallons. Sur la plupart des camions, une pompe à carburant basse pression se trouve à l’intérieur du réservoir et pousse le carburant vers le moteur à une pression relativement faible. Le diesel étant par nature un produit sale, il y a toujours au moins un filtre entre la pompe basse pression et le moteur pour éliminer les saletés et les contaminants, et il y a probablement un séparateur d’eau pour éliminer l’H2O qui se condense dans le réservoir. Ensuite, le carburant entre dans la pompe à injection, où il peut aller de deux façons : soit il est pressurisé et envoyé à la rampe, soit il retourne au réservoir dans une conduite de retour. La plupart du carburant sous haute pression à l’intérieur de la rampe est envoyé directement dans les injecteurs, mais certaines conditions, comme une décélération soudaine ou une baisse de la demande en carburant, peuvent entraîner l’ouverture d’une soupape de décharge et le renvoi de l’excès de carburant de la rampe vers le réservoir. Enfin, une fois que le carburant sous pression entre dans l’injecteur, il est soit pulvérisé directement dans le cylindre pour faire un grand boom, soit, s’il y a un surplus, il retourne au réservoir par le retour de l’injecteur pour recommencer son voyage.

Chacun de ces composants se trouve sur à peu près tous les pick-up diesel fabriqués aux États-Unis depuis au moins les 20 dernières années, qu’il s’agisse d’un Powerstroke HEUI, d’un Cummins à 12 soupapes ou même des vieux diesels GM 6,5. Mais pour une raison étrange, le 6.6 Duramax est sorti d’usine sans pompe de relevage. Le carburant prend le même chemin du réservoir, à travers un filtre, et dans la pompe d’injection, sauf que maintenant le CP3 est responsable d’aspirer le carburant du réservoir. Ceci est vrai sur tous les Duramax depuis le LB7 en 2001 jusqu’au LML en 2016. Il est intéressant de noter que les camions Cummins 5.9 et 6.7 qui étaient équipés d’un CP3 presque identique étaient équipés d’une pompe de relevage, et que le Duramax L5P le plus récent en a une, ce qui suggère qu’une pompe de relevage est une partie importante d’un système de carburant diesel. Pourtant, le mystère demeure, pourquoi GM n’en a pas mis une en premier lieu.

Vous pourriez vous dire » attendez une minute, LT… il y a plein de Duramax sur la route avec bien plus de 200 000 miles et sans pompe de relevage, et ils ne semblent pas avoir de problèmes » et vous auriez partiellement raison. Si vous avez un camion de série sans désir d’ajouter de la puissance, alors bien sûr, le moteur peut fonctionner correctement sans pompe de levage pendant longtemps. Mais ce n’est pas parce qu’il le peut qu’il doit le faire. Si vous comparez le CP3 du Duramax à celui du Cummins, celui du Duramax a beaucoup plus de travail. Au lieu d’avoir une alimentation constante en carburant à basse pression à l’entrée de la pompe comme sur le Dodge, le CP3 GM doit générer une aspiration suffisante pour aspirer le carburant du réservoir en même temps qu’il doit élever le carburant à un maximum de 27 000 PSI. Comme si cela ne suffisait pas, le CP3 dispose d’au moins 5 mètres de conduite entre lui et le réservoir de carburant, avec de nombreux virages qui permettent de créer une aération dans le carburant. Au fil du temps, avec la présence de vide, les lignes en caoutchouc peuvent effectivement s’affaisser et causer une restriction, et si vous ajoutez plus de puissance, vous augmentez encore plus la charge de travail sur la pompe d’injection, et à un certain point, le CP3 ne peut tout simplement plus suivre.

High Power Blues

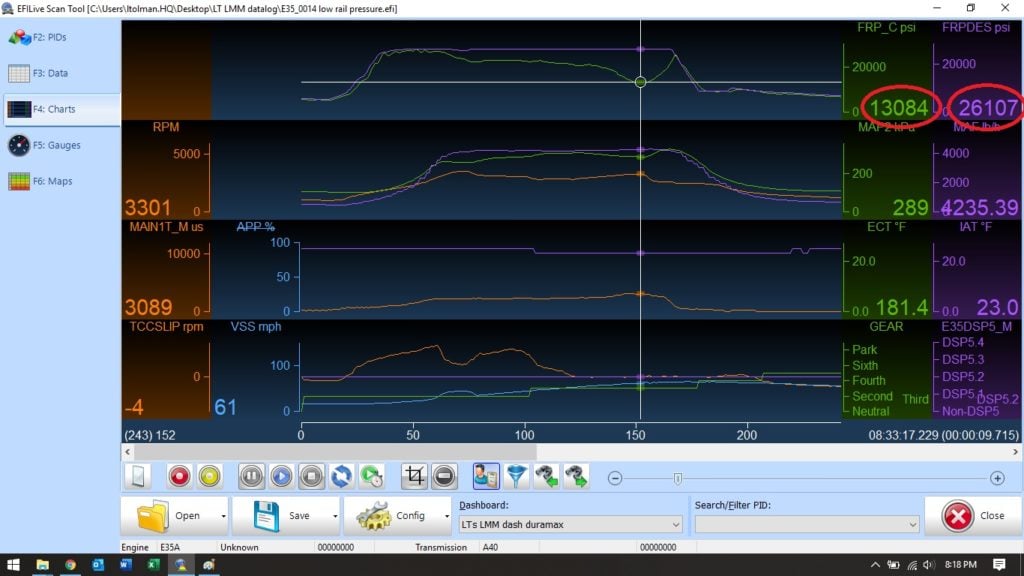

Un problème bien documenté sur n’importe quel Duramax, qu’il ait le CP3 ou le 4, est une perte de pression du rail pendant l’accélération une fois que le camion a un tune plus puissant sur lui, et j’ai moi-même expérimenté cela à plusieurs reprises. Cela peut se produire lors d’un décollage à partir d’un accélérateur léger ou moyen, en appuyant à fond sur la pédale d’accélérateur pour dépasser le chariot de foin qui occupe toute la voie, ou lors d’une course de puissance soutenue en tirant une remorque sur une pente raide. Tout se passe bien quand, soudain, on a l’impression d’avoir levé le pied à mi-chemin de la pédale d’accélérateur. Le taux d’accélération ralentit et le voyant de contrôle du moteur s’allume avec le code P0087, ce qui signifie que le moteur ne reçoit pas assez de carburant à haute pression. Si vous avez un jeu de jauges, vous remarquerez que la pression du rail est loin d’être aussi élevée qu’elle ne l’est normalement, et si vous approfondissez en enregistrant la pression souhaitée par rapport à la pression réelle du rail de carburant avec un outil d’analyse comme EFI Live, vous remarquerez une grande différence entre les deux. Dans mon cas, le camion demandait un peu plus de 26.000 PSI de carburant, mais au moment où le moteur a atteint 3.300 RPM, la pression réelle de la rampe a chuté à 13.000 PSI, ce qui était la moitié de ce que l’ECM commandait, limitant sévèrement la puissance. Ce log particulier a été pris avec le commutateur DSP dans le 3e tune qui produit 90 ch supplémentaires par rapport au stock, et le problème devient beaucoup plus fréquent sur les réglages plus élevés, puisque la demande de carburant augmente avec les tunes plus chaudes.

Si vous rencontrez une perte de pression du rail, il y a quelques causes possibles. Tout d’abord, ces symptômes peuvent indiquer un filtre à carburant obstrué. Beaucoup de propriétaires de camions diesel débutants pensent que vous devez changer un filtre diesel au même intervalle qu’un moteur à essence, mais en réalité, il doit être changé beaucoup plus tôt. Alors qu’un moteur à essence peut atteindre 75 000 km avant un changement de filtre, il est courant de changer le filtre à carburant d’un Duramax tous les 10 000 km. Lorsque le filtre s’encrasse de saletés et de débris, le flux de carburant est entravé et la pompe ne peut pas générer la pression souhaitée. Donc, pour résoudre le problème, il suffit de remplacer l’ancien filtre par un nouveau et de voir si le problème disparaît. Dans mon cas, cela n’a fait aucune différence dans la pression de la rampe basse, alors j’ai dû continuer à chercher.

La prochaine étape de la liste de contrôle consiste à examiner minutieusement les conduites de carburant qui vont du réservoir au moteur. Elles sont faites en partie de lignes dures en aluminium, et en partie de tuyaux en caoutchouc renforcé de nylon. Il y a quelques endroits où le tuyau en caoutchouc fait un coude, spécifiquement au-dessus du cache-soupape côté conducteur, un autre près de la transmission sous le camion, et quelques autres près du réservoir de carburant. Portez une attention particulière au tuyau en caoutchouc autour des coudes, car l’aspiration de la pompe à injection peut provoquer l’affaissement du tuyau et couper l’écoulement du carburant. Vous devrez peut-être retirer la gaine de protection en plastique ondulé du tuyau, mais si vous êtes minutieux, vous pourrez peut-être repérer une section affaissée. Si c’est le cas, ce n’est pas une affaire énorme de remplacer la ligne, mais dans mon cas, tout était A.O.K., ce qui signifie que ma basse pression de rail allait encore être un problème.

Si vous vous souvenez de l’anatomie de base du système de carburant, vous vous rappellerez qu’il y a une soupape de décharge de pression de carburant dans le rail, et occasionnellement, elle peut s’ouvrir prématurément et causer une faible pression de rail. La seule façon de repérer une soupape de décharge défaillante est d’allumer votre outil d’analyse, de recréer le symptôme et d’enregistrer un autre journal de données. Si vous constatez une chute brutale et soudaine de la pression du rail plutôt qu’une baisse progressive, votre soupape s’ouvre trop tôt et c’est une solution facile. Plutôt que de remplacer la valve par une autre, il suffit d’échanger la valve par un bouchon de décharge de pression de GRP, et vous n’aurez plus jamais à vous soucier de l’ouverture de la valve. Cela fonctionnera pour un camion de course, mais aussi sur un camion qui passe toute sa vie dans la rue.

Pour moi, et pour de nombreux propriétaires de Duramax également, aucune de ces corrections ne résoudrait le cas curieux de la disparition de la pression de la rampe d’alimentation, mais je savais qu’il y avait une chose à blâmer (ou plutôt un manque de chose). Vous vous souvenez de cette pièce que GM a omis de mettre dans son système d’alimentation ? Eh bien, il s’avère que cette pompe manquante cause quelques problèmes, ce qui explique pourquoi une pompe de relevage est si cruciale.

Plusieurs solutions

En installant une pompe électrique près du réservoir et en poussant environ 10 psi de carburant vers la pompe d’injection, vous enlevez beaucoup de stress à la CP3 (ou 4) et lui permettez de se concentrer sur son travail principal de création de carburant à haute pression, et ce simple changement peut avoir de multiples effets secondaires positifs. Comme d’habitude, vous avez quelques choix sur la façon d’intégrer une pompe à carburant dans le mélange, et la plus simple et la plus rentable est la PPE Lift Pump. Elle s’installe juste à l’extérieur du réservoir, se boulonne au rail du châssis, intercepte la conduite d’aspiration d’origine et pousse le carburant jusqu’au moteur. Votre tête de filtre d’origine est conservée et aucune autre modification du réservoir ou du reste du système d’alimentation n’est nécessaire. Il suffit de la raccorder, de la câbler et votre système d’alimentation fonctionnera à plein régime, sans baisse de pression du rail sous charge. La pompe débite 160 gallons de carburant par heure, ce qui permet de faire face aux situations les plus exigeantes en matière de pompe à injection et de conduite performante. Une solution de pompe élégante qui n’est disponible que pour les camions LML 2011+ (pour l’instant) est l’ensemble de pompe de levage dans le réservoir PowerFlo de Fleece. C’est de loin la pompe de relevage la plus facile à installer et la plus silencieuse, puisque les pompes se trouvent à l’intérieur du réservoir de carburant, ce qui isole le bruit. Il n’y a AUCUNE modification à apporter au réservoir, aux conduites ou au goulot de remplissage du carburant, et elle peut supporter une puissance de 800 chevaux. De plus, la conception OE du godet dans lequel les pompes sont assises garantit que le côté aspiration sera toujours immergé, même si le réservoir est presque vide.

Bien que la réparation de l’alimentation en carburant soit un bon début, une simple pompe de relevage autonome ne fait rien pour augmenter la filtration, et le fioul que nous aimons est un truc assez méchant qui contient souvent de la saleté, de l’eau et d’autres contaminants comme des bulles d’air. Le filtre/séparateur d’eau de série sur un Duramax élimine les particules jusqu’à une taille d’environ 10 microns, fait un travail correct pour éliminer l’eau, mais ne fait rien du tout pour l’air qui s’accumule dans le système. Si vous utilisez une pompe de levage et que vous souhaitez un carburant plus propre, vous pouvez passer à un filtre à carburant Caterpillar 1R-0750 plus grand et plus efficace qui élimine les particules de 2 microns. Tout ce dont vous avez besoin pour l’installer est un kit d’adaptation de Sinister Diesel, mais le filtre Cat ne s’attaque qu’à l’un des trois contaminants présents dans votre carburant.

En installant une pompe FASS Titanium Signature Series, vous résoudrez d’un seul coup tous les problèmes d’un système de carburant Duramax. Les filtres FASS à haut rendement élimineront désormais les particules de saleté jusqu’à 2 microns, le séparateur d’eau élimine 99,96 % de l’eau du carburant, et la conception unique de la pompe permet également de se débarrasser de l’air qui pourrait être piégé, n’envoyant rien d’autre que le carburant le plus pur jusqu’à votre pompe à injection et vos injecteurs. De plus, grâce au fonctionnement du système de retour FASS, le carburant dans le réservoir passe constamment par les filtres et est nettoyé plusieurs fois, ce qui permet à votre système de carburant de durer très longtemps. Bien sûr, la pompe supportera une puissance supérieure à celle du modèle d’origine, mais la filtration et le raffinage améliorés du carburant permettront un ralenti plus doux, une durée de vie plus longue des injecteurs et de la pompe, et même une amélioration des émissions. En fonction de vos besoins, vous pouvez choisir une pompe qui débite entre 95 gallons par heure (moins de 600 ch) et un énorme débit de 290 gallons par heure qui supportera à lui seul 1 500 ch. Et le meilleur, c’est que même les pompes les plus grandes sont capables de fonctionner dans des conditions de faible demande de carburant, ce qui signifie que votre camion de 1 500 ch peut toujours être utilisé comme un conducteur quotidien et rester assis dans le trafic toute la journée (si vous le voulez, bien sûr).

Autres améliorations

Vous pouvez installer une pompe FASS avec la ligne d’aspiration de carburant d’origine provenant du réservoir, mais il y a quelques autres améliorations que vous devriez installer en même temps et qui vous permettront d’avoir un système de carburant plus complet et qui fonctionne mieux. Un carter de réservoir fait deux choses : il permet à un tube d’aspiration de plus grand diamètre d’alimenter la pompe de relevage avec un volume plus important et garantit que le tube d’aspiration est toujours immergé dans le carburant. De plus, comme les filtres du système FASS sont plus performants à tous points de vue, il est inutile de conserver le filtre d’origine monté sur le moteur. Un kit de suppression du filtre à carburant vous permettra de vous débarrasser du filtre d’origine, encombrant et coûteux, et vous donnera également un emplacement pour monter une unité d’envoi de la jauge de pression de carburant.

Installation

Si vous me connaissez, vous saurez que je suis un défenseur des personnes qui apprennent à installer des pièces par elles-mêmes, et un système FASS est un excellent point de départ si vous vous lancez dans la performance diesel. Tout ce dont vous avez besoin, ce sont des outils manuels de base et une perceuse, et vous pouvez effectuer l’installation en une journée. Sur mon Duramax LMM 2008, j’ai choisi d’installer un Titanium Signature Series 165, ainsi que le FASS Sump/Suction Tube Kit qui m’a permis d’extraire le carburant du fond du réservoir avec une ligne à haut débit de ½ » sans avoir à faire courir des tuyaux en caoutchouc le long du fond du réservoir, ce qui était important sur un camion de rue 2wd abaissé. Un autre avantage de leur raccord de cloison était qu’il fournissait un port pour faire passer la ligne de retour de débit massique FASS dans le réservoir sans avoir à couper le goulot de remplissage. Le kit FASS est livré avec un support réglable pour monter la pompe à partir d’un boulon de lit, mais j’ai choisi d’utiliser un support Wehrli Custom Fab qui place la pompe à l’intérieur du cadre, loin de tout débris ou de l’eau des pneus, et il garde la pompe cachée pour un look furtif. La toute première étape pour installer un FASS a été de boulonner le support et de faire monter la pompe, et l’étape suivante a été de percer quelques trous dans le réservoir, mais pour un accès plus facile, j’ai d’abord retiré le lit du camion.

Une fois que l’unité d’envoi du niveau de carburant/le panier a été retiré du réservoir, j’ai marqué et percé un trou pilote à travers le fond du réservoir et j’ai laissé le carburant s’écouler dans un seau propre de 5 gallons. Assurez-vous que le trou ne se trouve pas directement sous l’unité de détection. Ensuite, le trou est agrandi à 2-3/4″ avec une scie cloche. Enfin, en utilisant le carter comme guide, une série de trous de 1/4″ sont percés autour du périmètre, et quelques vis maintiennent le tout en place. Au sommet du réservoir, un autre trou est percé, et le raccord de cloison est installé avec un écrou qui le maintient par l’arrière. A l’intérieur du réservoir, le tube d’aspiration est connecté entre le carter et la cloison. Maintenant, il est temps d’acheminer les conduites de carburant 1/2″ entre le réservoir et la pompe, et de la sortie de la pompe à la conduite d’aspiration d’origine qui reçoit maintenant la pression. Si les conduites passent près de bords tranchants qui risquent de les frotter, il est bon de les protéger avec un tuyau de chauffage de 5/8″ coupé dans le sens de la longueur et glissé sur la conduite de carburant. Une fois que la plomberie est terminée et que les tuyaux sont fixés, l’unité d’envoi d’origine est remise en place, la conduite de retour est rattachée et le lit peut être remis sur le camion. La toute dernière étape de l’installation consiste à fixer le faisceau de câblage fourni à la batterie et au bloc de fusibles, à monter le relais et à faire passer les fils jusqu’à la pompe. Une fois que tout est connecté, amorcez la pompe, vérifiez les fuites, et profitez-en.

Totally Worth It

Une fois que tout le travail difficile est fait, quel est le résultat ? Pour moi, un enregistrement de données ultérieur avec EFI LIVE a confirmé exactement ce que le dyno de cul a suggéré. Même avec le commutateur DSP poussé à quatre ou cinq, la pression du rail est restée exactement là où l’ordinateur voulait qu’elle soit, l’accélération a été restaurée, et bien sûr tous les effets secondaires d’un moteur plus doux et plus efficace ont pu être ressentis, ce qui en fait un client très satisfait. Le mystère de la raison pour laquelle GM n’a jamais installé une pompe de relevage ne sera peut-être jamais résolu, mais au moins ils ont reconnu le problème avec l’introduction des camions L5P en 2017. Maintenant, tout ce qu’il nous reste à découvrir, c’est qui a tué Jimmy Hoffa…