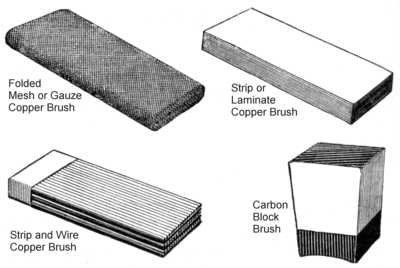

Eerdere machines gebruikten borstels gemaakt van strengen koperdraad om contact te maken met het oppervlak van de commutator. Deze harde metalen borstels maakten echter krassen en groeven in de gladde segmenten van de commutator, waardoor de commutator uiteindelijk opnieuw moest worden aangebracht. Naarmate de koperen borstels versleten, konden stof en stukjes van de borstel zich vastklemmen tussen de collectorsegmenten, waardoor ze kortsluiting maakten en de efficiëntie van het toestel verminderde. Fijn koperdraad of gaas zorgden voor een beter oppervlaktecontact met minder slijtage van de segmenten, maar gaasborstels waren duurder dan koperen strips of draadborstels.

Moderne roterende machines met commutators gebruiken bijna uitsluitend koolborstels, waarin koperpoeder kan zijn gemengd om de geleiding te verbeteren. Metalen koperen borstels worden aangetroffen in speelgoed- of zeer kleine motoren, zoals de hierboven afgebeelde, en in sommige motoren die slechts met tussenpozen werken, zoals startmotoren voor auto’s.

Motoren en generatoren hebben te lijden van een verschijnsel dat bekend staat als ‘ankerreactie’, een van de effecten daarvan is dat de positie waarin de stroomomkering door de wikkelingen idealiter zou moeten plaatsvinden, verandert naarmate de belasting varieert. Bij de eerste machines waren de borstels gemonteerd op een ring die voorzien was van een handvat. Tijdens de werking moest de positie van de borstelring worden aangepast om de commutatie te regelen en zo de vonkvorming bij de borstels te minimaliseren. Dit proces stond bekend als “schommelen van de borstels”.

Er vonden verschillende ontwikkelingen plaats om het proces van het aanpassen van de commutatie en het minimaliseren van de vonken bij de borstels te automatiseren. Een van deze ontwikkelingen was de ontwikkeling van ‘hoge weerstandsborstels’, of borstels gemaakt van een mengsel van koperpoeder en koolstof. Hoewel dit borstels met een hoge weerstand werden genoemd, was de weerstand van een dergelijke borstel van de orde van milliohms, waarbij de exacte waarde afhing van de grootte en de functie van de machine. Ook was de hoge-weerstandsborstel niet als een borstel geconstrueerd, maar in de vorm van een koolstofblok met een gebogen oppervlak dat aansloot bij de vorm van de commutator.

De hoge-weerstandsborstel of koolstofborstel is zo groot gemaakt dat hij aanzienlijk breder is dan het isolerende segment dat hij overspant (en op grote machines vaak twee isolerende segmenten overspant). Het resultaat hiervan is dat wanneer het commutatorsegment onder de borstel doorgaat, de stroom die ernaartoe gaat geleidelijker afneemt dan het geval was bij zuiver koperen borstels waarbij het contact plotseling verbroken werd. Evenzo heeft het segment dat in contact komt met de borstel een soortgelijke oploop van de stroom. Hoewel de stroom door de borstel dus min of meer constant was, was de momentane stroom naar de twee collectorsegmenten evenredig met de relatieve oppervlakte die in contact stond met de borstel.

De invoering van de koolborstel had handige neveneffecten. Koolborstels hebben de neiging gelijkmatiger te slijten dan koperen borstels, en de zachte koolstof veroorzaakt veel minder schade aan de commutatorsegmenten. Er is minder vonkvorming bij kool in vergelijking met koper, en naarmate de kool slijt, zorgt de hogere weerstand van koolstof voor minder problemen door het stof dat zich op de collectorsegmenten verzamelt.

De verhouding tussen koper en koolstof kan voor een bepaald doel worden gewijzigd. Borstels met een hoger kopergehalte presteren beter bij zeer lage spanningen en hoge stromen, terwijl borstels met een hoger koolstofgehalte beter zijn voor hoge spanning en lage stromen. Borstels met een hoog kopergehalte dragen doorgaans 150 tot 200 ampère per vierkante inch contactoppervlak, terwijl een hoger koolstofgehalte slechts 40 tot 70 ampère per vierkante inch draagt. De hogere weerstand van koolstof resulteert ook in een grotere spanningsval van 0,8 tot 1,0 volt per contact, of 1,6 tot 2,0 volt over de commutator.

BorstelhoudersEdit

Een veer wordt meestal gebruikt met de borstel, om constant contact te houden met de commutator. Naarmate de borstel en de collector slijten, duwt de veer de borstel naar beneden in de richting van de collector. Uiteindelijk wordt de borstel zo klein en dun dat een constant contact niet meer mogelijk is of dat de borstel niet meer goed in de borstelhouder blijft zitten, en de borstel dus moet worden vervangen.

Het is gebruikelijk dat een flexibele stroomkabel rechtstreeks aan de borstel wordt bevestigd, omdat stroom die door de steunveer loopt verhitting zou veroorzaken, wat kan leiden tot een verlies van metaalharding en een verlies van de veerspanning.

Wanneer een gecommuteerde motor of generator meer stroom gebruikt dan een enkele borstel kan geleiden, wordt een assemblage van verscheidene borstelhouders parallel gemonteerd over het oppervlak van de zeer grote commutator. Deze parallelle houder verdeelt gelijk stroom over alle borstels, en staat een zorgvuldige exploitant toe om een slechte borstel te verwijderen en het door nieuwe te vervangen, zelfs aangezien de machine volledig aangedreven en onder lading blijft draaien.

Hoog vermogen, is het hoge huidige gecommuteerde materiaal nu ongewoon, wegens het minder complexe ontwerp van wisselstroomgenerators dat een laag huidige, hoog voltage spinnende gebiedsrol toestaat om hoge huidige vast-positie statorrollen van energie te voorzien. Dit maakt het gebruik van zeer kleine enkelvoudige borstels in het ontwerp van de alternator mogelijk. In dit geval, zijn de roterende contacten ononderbroken ringen, genoemd misstapringen, en geen omschakeling gebeurt.

Moderne apparaten die koolstofborstels gebruiken hebben gewoonlijk een onderhoudsvrij ontwerp dat geen aanpassing tijdens het gehele leven van het apparaat vereist, gebruikend een vaste-positie borstelhoudergroef en een gecombineerde borstel-veer-kabelassemblage die in de groef past. De versleten borstel wordt uitgetrokken en een nieuwe wordt geplaatst.

Contacthoek borstelEdit

De verschillende soorten borstels maken op verschillende manieren contact met de commutator. Omdat koperen borstels dezelfde hardheid hebben als de commutatorsegmenten, kan de rotor niet achteruit worden gedraaid tegen de uiteinden van koperen borstels zonder dat het koper zich in de segmenten graaft en ernstige schade veroorzaakt. Bijgevolg, maken de strook/laminaat koperen borstels slechts tangentieel contact met de commutator, terwijl de kopergaas en de draadborstels een hellende contacthoek gebruiken die hun rand over de segmenten van een commutator raakt die slechts in één richting kan draaien.

De zachtheid van koolstofborstels laat direct radiaal eindcontact met de commutator zonder schade aan de segmenten toe, die gemakkelijke omkering van rotorrichting toelaten, zonder de behoefte om de borstelhouders voor verrichting in de tegenovergestelde richting te heroriënteren. Hoewel nooit omgekeerd, hebben gewone toestelmotoren die gewikkelde rotors, commutators en borstels gebruiken, radiaal-contactborstels. In het geval van een koolborstelhouder van het reactietype kunnen de koolborstels omgekeerd zijn gericht met de commutator, zodat de commutator de neiging heeft tegen de koolstof te duwen voor een stevig contact.