Machining is in principe een materiaalverwijderingsproces waarbij overtollig materiaal geleidelijk van het werkstuk wordt verwijderd in de vorm van spaan door het snijgereedschap tegen het werkstuk aan te voeren. Om materiaal vlot te kunnen verwijderen, zijn drie relatieve bewegingen tussen gereedschap en werkstuk nodig. Deze bewegingen zijn snijsnelheid (of snijsnelheid), voedingssnelheid en snijdiepte. Aangezien deze drie parameters inherent zijn aan elk conventioneel bewerkingsproces, worden zij ook snijparameters genoemd.

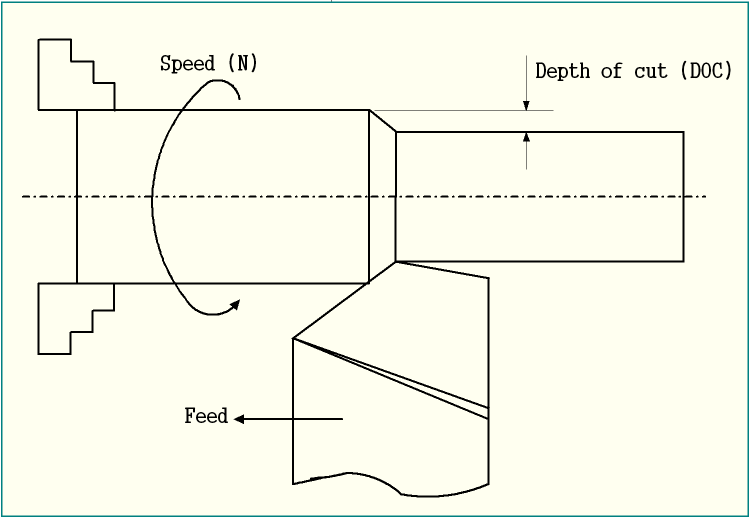

De voedingssnelheid is een van de snijparameters, die ervoor zorgt dat het gereedschap tegen het werkstuk wordt bewogen om het gehele te bewerken oppervlak te bestrijken. Gewoonlijk wordt de aanzet gegeven in een richting loodrecht op de snijsnelheid; de hoek tussen snijsnelheidsvector en aanzetvector kan echter ook afwijken van 90º. Het volgende schematische diagram voor een rechte draaibewerking toont de voedingsrichting in combinatie met de snelheid en snijdiepte.

Eenheden van aanvoersnelheid

Verschillende verspanende bewerkingen gebruiken verschillende eenheden om de aanvoersnelheid op de meest geschikte manier uit te drukken, in het bijzonder voor dat proces. De onderstaande lijst geeft de gemeenschappelijke eenheid van aanzet weer die bij diverse bewerkingen wordt gebruikt. Ongeacht de eenheid blijft het doel van de aanzet onveranderd zoals eerder besproken.

- Draaien-mm/omwenteling, toegepast op snijgereedschap.

- Malen-mm/tand, toegepast op snijgereedschap.

- Boren-mm/omw, aangebracht op snijgereedschap.

- Vormen-mm/toer, aangebracht op werktafel (werkstuk).

- Planeren-mm/toer, aangebracht op snijgereedschap.

- Slotting-mm/omw, toegepast op werktafel (werkstuk).

- Grooving-mm/omw, toegepast op snijgereedschap.

- Knurling-mm/omw, toegepast op snijgereedschap.

Effecten van aanvoersnelheid bij verspanen

Omdat aanvoersnelheid een van de drie snijparameters is, moet de waarde ervan zorgvuldig worden gekozen voordat de eigenlijke bewerking wordt uitgevoerd. Een onjuiste voedingssnelheid kan leiden tot onnauwkeurigheid bij de bewerking en dus tot afgekeurde producten. De voedingssnelheid heeft op vele manieren invloed op de verspaningsprestaties – van de afwerking van het oppervlak tot de standtijd, zoals hieronder wordt besproken. Voor meer informatie kunt u ook de effecten van de voedingssnelheid op de bewerkingsprestaties lezen.

- Een hogere voedingssnelheid duidt op een hogere materiaalafname (MRR), omdat MRR recht evenredig is met de voedingssnelheid. De productiviteit kan dus worden verhoogd door een hogere aanvoersnelheid te gebruiken.

- Hoewel een hogere aanvoersnelheid resulteert in een slechte oppervlakteafwerking. De schulpmarkeringen en dus de oppervlakteruwheidswaarde zullen hoger zijn. Om een glad oppervlak te verkrijgen, moet een lagere voedingssnelheid worden gebruikt.

- Een hoge voedingssnelheid versnelt ook de slijtage van het gereedschap, waardoor de levensduur van het gereedschap afneemt.

Typische waarde voor voedingssnelheid bij machinale bewerking

De waarde van de voedingssnelheid beïnvloedt de verspaningsprestaties en de economie, dus een optimale waarde is altijd wenselijk.

- Toevoersnelheid bij recht draaien-0,01 – 0,1 mm/omwenteling voor afwerken; 0,05 – 0,5 mm/omwenteling voor ruw snijden.

- Feed rate bij het draaien van schroefdraad – gelijk aan de spoed of voorsprong (bij meervoudige schroefdraad) van de schroefdraad (meestal 0,5 of 1,0 mm/omw).

- Feed rate bij het boren – moet zeer laag zijn, anders kan het gereedschap breken door het dichtlopen van de spanen. Typische waarde is 0.01 – 0.05mm/omw.

- Aanvoersnelheid bij frezen-meestal 0.05 – 0.10mm/omw.

- Aanvoersnelheid bij kartelen-0.5 – 1.0mm/omw (Snijsnelheid is meestal erg klein bij kartelen maar aanvoersnelheid is erg hoog).

Voor- en nadelen van onjuiste voedingssnelheid

Voor de bewerking is de keuze van de optimale voedingssnelheid van cruciaal belang, omdat een aantal factoren door de procesparameter worden beïnvloed. Een optimalisatie kan helpen bij het vinden van een geschikt bereik voor de voedingssnelheid voor het bewerken van een bepaald materiaal onder specifieke omstandigheden en snijomgeving. Het is echter soms moeilijk om alle mogelijke factoren in aanmerking te nemen en daarom wordt in de machinewerkplaats de waarde meestal uit praktische ervaring gekozen. De volgende tabel laat zien welke gevolgen een onjuiste aanzet heeft voor de verspaningscapaciteit.

| Effecten van een te hoge aanvoersnelheid | Effecten van een te lage aanvoersnelheid |

|---|---|

| Hoge oppervlakteruwheid (inferieure oppervlakteafwerking) | Onder-gebruik van de bewerkingsmachine |

| Excessieve slijtage van het gereedschap en grote kans op catastrofaal falen van het gereedschap. Dus verminderde standtijd | Slechte materiaalafname (MRR) |

| Hogere stationaire tijd voor frequente gereedschapswissel en dus hoge productiekosten | Verlaagde productiviteit en dus hogere bewerkingstijd en productiekosten |

| Meer spaan afwijking van orthogonaal vlak | Bredere braam |

| Discontinue spaanvorming | |

| Hoge snijtemperatuur en spaanverbranding | |

| Hoge neiging tot vorming van opgebouwde rand (BUE) | |

| Hoge neiging totup edge (BUE) vorming | |

| Hoge snijkracht en risico op trillingen |

Selectie van voedingssnelheid

Er bestaat een groot aantal factoren waarmee rekening moet worden gehouden bij het selecteren van een optimale waarde van de voedingssnelheid, zoals hieronder besproken. Merk op dat de volgende lijst is slechts enkele van dergelijke factoren die moeten worden overwogen terwijl het kiezen van feed rate value.

Surface finish eis-Lager aanvoersnelheid geeft een goede oppervlakte-afwerking. Dus als de bewerking ruw snijden is dan kan een hogere waarde worden overwogen. Bijvoorbeeld, voor ruw draaien kan een voedingssnelheid van 0,1 – 0,3 mm/omwenteling worden genomen; terwijl, voor de afwerking, 0,01 – 0,05 mm/omwenteling kan worden overwogen.

Productiviteitsvereiste-In geval van hogere productiviteitsvereiste, kan de voedingssnelheid worden verhoogd, als de oppervlaktekwaliteit kan worden opgeofferd. Anders kan de snijsnelheid (omw/min) worden verhoogd zonder de voedingssnelheid te veranderen.

Toelaatbare voedingssnelheid-Machinegereedschappen hebben een maximum en minimum limiet voor de voedingssnelheid, waarboven selectie niet is toegestaan. Ook hier geldt dat conventionele gereedschapsmachines binnen dat bereik maar weinig aanzetmogelijkheden hebben.

Snijgereedschapsgeometrie – Naast de aanzet is ook de geometrie van invloed op de oppervlaktekwaliteit. Dus als de geometrie het toelaat, kan een hogere waarde worden gekozen.

Machinecapaciteit-Hogere aanzet veroorzaakt meer snijkracht en trillingen. Afhankelijk van de capaciteit van de machine om dergelijke krachten en trillingen op te vangen en door te geven, moet de voedingssnelheid worden gekozen.