Há muitos grandes mistérios que ficaram por resolver ao longo dos anos, desde o que está no fundo do Triângulo das Bermudas até ao que aconteceu a D.B. Cooper e ao dinheiro que ele levou. Embora tenham existido várias teorias, até hoje ninguém sabe a resposta para nenhuma delas. Um desses mistérios automóveis foi iniciado em 2001, quando a GM introduziu o Silverado HD’s alimentado pelo Duramax diesel V8 de 6,6 litros. Era uma grande central eléctrica e foi o primeiro dos 3 grandes a vir equipado com injecção de combustível common rail, mas faltava um item que todos os outros colectores de diesel tinham antes e depois: uma bomba de elevação.

Síntese do sistema de combustível diesel

Há muitas peças que compõem o sistema de combustível num camião diesel common rail, e o caminho que o combustível toma é como um livro de aventuras à escolha; há muitas opções diferentes. Tudo começa no depósito, que é onde o combustível é armazenado sempre que se enche. Dependendo do modelo, pode ter entre 25 e 40 galões de capacidade, e na maioria dos camiões há uma bomba de combustível de baixa pressão que se senta dentro do tanque e empurra o combustível para o motor a uma pressão relativamente baixa. Como o gasóleo por natureza é um produto sujo, há sempre pelo menos um filtro entre a bomba de baixa pressão e o motor para remover qualquer sujidade e contaminantes, e provavelmente haverá um separador de água para remover qualquer H2O que condense no tanque. Em seguida, o combustível entra na bomba de injecção, onde pode ir um de dois lugares: ou é pressurizado e enviado para o carril ou volta para o tanque numa linha de retorno. A maior parte do combustível de alta pressão dentro da calha é enviada directamente para os injectores, mas há algumas condições como uma desaceleração súbita ou uma queda na procura de combustível que fará com que uma válvula de alívio de pressão se abra e envie o combustível em excesso da calha de volta para o tanque. Finalmente, quando o combustível pressurizado entra no injector, ou é pulverizado directamente para dentro do cilindro para fazer um grande boom, ou se houver um extra, flui de volta para o tanque através do retorno do injector para recomeçar a sua viagem.

Todos estes componentes podem ser encontrados em praticamente todos os colectores de diesel feitos nos EUA durante pelo menos os últimos 20 anos, quer seja um HEUI Powerstroke, um Cummins de 12 válvulas, ou mesmo o velho 6,5 GM Diesels. Mas por alguma estranha razão, o 6,6 Duramax veio da bomba de elevação da fábrica sem elevador. O combustível toma o mesmo caminho desde o tanque, através de um filtro, até à bomba de injecção, excepto que agora o CP3 é responsável por aspirar combustível do tanque. Isto é verdade em todos os Duramax desde o LB7 em 2001 até ao LML em 2016. Curiosamente, os camiões 5,9 e 6,7 Cummins que foram equipados com um CP3 quase idêntico foram equipados com uma bomba de elevação, e o mais recente Duramax L5P tem uma, tudo isto sugere que uma bomba de elevação é uma parte importante de um sistema de combustível diesel. No entanto, o mistério permanece, porque é que a GM não a colocou lá em primeiro lugar.

Você pode estar a pensar para si mesmo, “espere um minuto, LT…. há muitos Duramax’s na estrada com mais de 200.000 milhas e sem bomba de elevação, e eles não parecem ter quaisquer problemas” e você estaria parcialmente certo. Se tiver um camião de stock sem vontade de acrescentar potência, então com certeza, o motor pode funcionar bem sem uma bomba de elevação durante muito tempo. Mas só porque não pode, não significa que deva. Se comparar o CP3 no Duramax com o CP3 no Cummins, o do Duramax tem de fazer muito mais trabalho. Em vez de ter um abastecimento constante de combustível de baixa pressão na entrada da bomba como no Dodge, o CP3 GM é necessário para gerar sucção suficiente para retirar combustível do tanque ao mesmo tempo que tem de elevar o combustível a um máximo de 27.000 PSI. Se isso não for suficiente, o CP3 tem pelo menos 15 pés de linha entre si e o tanque de combustível, com muitas voltas e reviravoltas, o que dá oportunidade de criar aeração no combustível. Com o tempo, com a presença de vácuo, as linhas de borracha podem, na realidade, colapsar e causar uma restrição, e se se acrescentar mais potência, aumenta ainda mais a carga de trabalho na bomba de injecção, e a certa altura, o CP3 simplesmente já não consegue aguentar mais.

High Power Blues

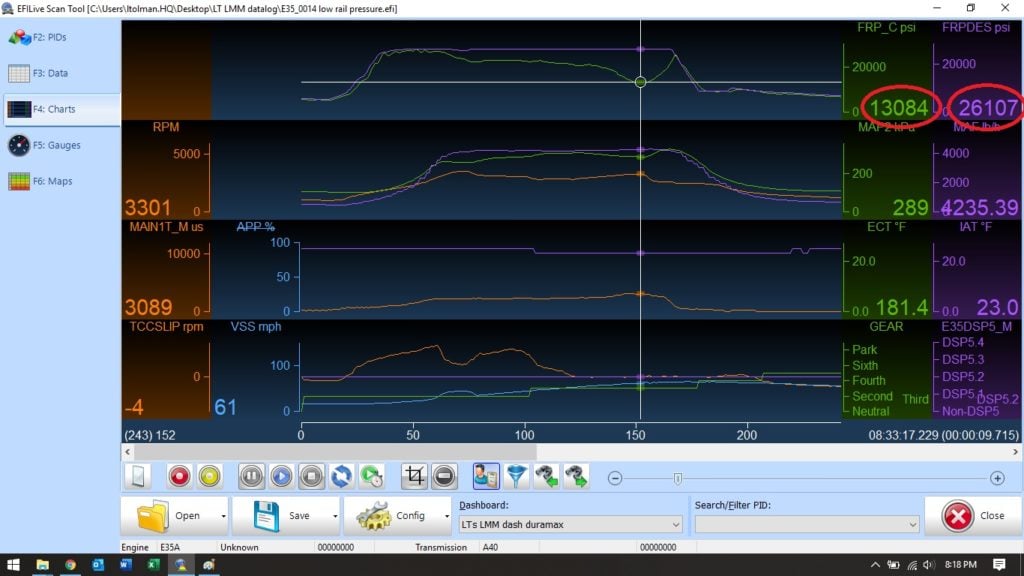

Um problema bem documentado em qualquer Duramax, quer tenha o CP3 ou o 4, é uma perda de pressão ferroviária durante a aceleração, uma vez que o camião tem uma afinação de maior potência, e eu próprio já experimentei isto muitas vezes. Pode acontecer quando se descola de uma luz sob acelerador médio, com o pé chato no pedal magro para passar o vagão de feno a ocupar toda a faixa, ou numa corrida de potência sustentada puxando um reboque para cima numa inclinação acentuada. As coisas vão correr muito bem, quando de repente parece que se levanta o pé a meio do pedal de arranque. A taxa de aceleração abranda, e poderá ter uma luz de controlo do motor acesa com um código P0087, o que significa que o motor não está a receber combustível de alta pressão suficiente. Se por acaso tiver um conjunto de manómetros, notará que a pressão do carril não é tão alta como normalmente é, e se investigar mais a fundo através do registo de dados desejado versus a pressão real do carril de combustível com uma ferramenta de scan como EFI Live, notará uma grande diferença entre os dois. No meu caso, o camião estava a pedir pouco mais de 26.000 PSI de combustível, mas quando o motor chegou às 3.300 RPM a pressão real do carril caiu para 13.000 PSI, o que era HALF do que o ECM estava a comandar, limitando severamente a potência em cavalos. Este registo particular foi tirado com o interruptor DSP na 3ª sintonia, o que produz um excesso adicional de 90 cv sobre o stock, e o problema torna-se muito mais frequente nas configurações mais altas, uma vez que a procura de combustível sobe com as afinações mais quentes.

Se se verificar uma perda de pressão ferroviária, há algumas causas possíveis. Em primeiro lugar, estes sintomas podem indicar um filtro de combustível entupido. Muitos proprietários de camiões diesel pela primeira vez pensam que é necessário mudar um filtro diesel no mesmo intervalo que um motor a gás, mas na realidade, este precisa de ser mudado muito mais cedo. Embora um motor a gás possa fazer 75k antes de um filtro, deveria ser prática comum trocar um filtro de combustível Duramax a cada 10.000 milhas. Como o filtro se obstrui com sujidade e detritos, o fluxo de combustível é impedido, e a bomba não pode gerar a pressão desejada. Assim, para resolver problemas, basta trocar o filtro antigo por um novo e ver se o problema desaparece. No meu caso, não fez qualquer diferença na baixa pressão do carril, pelo que tive de continuar a procurar.

P>Próximo na lista de verificação é examinar minuciosamente as linhas de combustível que correm do depósito para o motor. São feitas em parte de linhas duras de alumínio, e em parte de mangueira de borracha reforçada com nylon. Existem poucos locais onde a mangueira de borracha faz uma curva, especificamente sobre a tampa lateral da válvula do condutor, outra perto da transmissão por baixo do camião, e mais algumas perto do depósito de combustível. Preste especial atenção à mangueira de borracha à volta das curvas, porque a sucção da bomba de injecção pode causar o colapso da mangueira e a diminuição do fluxo de combustível. Poderá ter de retirar a manga protectora de plástico corrugado da mangueira, mas se for minucioso, poderá ser capaz de detectar uma secção colapsada. Se assim for, não é um grande negócio substituir a linha, mas no meu caso, tudo estava bem, o que significava que a minha baixa pressão sobre o carril ainda ia ser um problema.

Se se lembrar da anatomia básica do sistema de combustível, lembrar-se-á que existe uma válvula de alívio de pressão de combustível no carril, e ocasionalmente pode abrir prematuramente e causar baixa pressão no carril. A única maneira de detectar uma válvula de alívio de pressão falhada é ligá-la para disparar a sua ferramenta de varrimento, recriar o sintoma, e registar outro registo de dados. Se vir uma queda repentina e acentuada na pressão do carril em vez de uma queda gradual, a sua válvula está a rebentar demasiado cedo, e é uma solução fácil. Em vez de substituir a válvula por outra, basta trocar a válvula por um tampão de alívio de pressão do GRP, e nunca mais terá de se preocupar com a abertura da válvula. Isto funcionará para um camião de corrida, mas também para um camião que passa toda a sua vida na rua.

Para mim, e para muitos proprietários de Duramax, nenhuma dessas reparações resolveria o curioso caso do desaparecimento da pressão do carril de combustível, mas eu sabia que havia uma coisa a culpar (ou melhor, a falta de uma coisa). Lembra-se de uma parte que a GM omitiu do seu sistema de combustível? Bem, ao que parece, essa falta de bomba causa alguns problemas, razão pela qual uma bomba de elevação é tão crucial.

Several Solutions

Ao instalar uma bomba eléctrica perto do depósito e empurrando cerca de 10 psi de combustível para a bomba de injecção, retira-se muito stress ao CP3 (ou 4) e permite-se que este se concentre no seu trabalho principal de criar combustível de alta pressão, e que uma simples mudança pode ter múltiplos efeitos secundários positivos. Como é habitual, tem algumas escolhas sobre como colocar uma bomba de combustível na mistura, e a mais simples e mais rentável é a bomba de elevação PPE. Ela instala-se mesmo fora do tanque, aparafusa-se à calha da estrutura, intercepta a linha de sucção do stock, e empurra o combustível para o motor. A sua cabeça de filtro de stock é mantida, e não são necessárias outras modificações no tanque ou no resto do sistema de combustível. Basta prendê-lo, ligá-lo, e o seu sistema de combustível estará agora a funcionar em todo o seu potencial, sem queda na pressão do carril sob carga. A bomba flui 160 galões de combustível por hora, o que irá acompanhar a situação mais exigente em termos de bomba de injecção e desempenho de condução. Uma solução elegante de bomba que só está disponível para os camiões LML 2011+ (por agora) é a montagem da bomba de elevação no tanque Fleece PowerFlo. É de longe a bomba elevatória mais fácil de instalar e mais silenciosa lá fora, uma vez que as bombas ficam dentro do tanque de combustível que isola o ruído. Há modificações ZERO necessárias no tanque, linhas, ou gargalo de enchimento de combustível, e suportará uma potência de 800 cavalos de rodas. Além disso, o desenho do equipamento original do balde onde as bombas se sentam garante que o lado de aspiração estará sempre submerso, mesmo que o tanque esteja quase vazio.

Embora fixar o fornecimento de combustível seja um bom começo, uma simples bomba elevatória autónoma não faz nada para aumentar a filtração, e o óleo combustível que amamos é um material bastante desagradável que muitas vezes contém sujidade, água, e outros contaminantes como bolhas de ar. O filtro de stock/separador de água num Duramax remove partículas até cerca de 10 microns de tamanho, faz um bom trabalho de remoção de água, mas não faz nada para o ar que se acumula no sistema. Se estiver a funcionar uma bomba de elevação e quiser um combustível mais limpo, pode mudar para um filtro de combustível Caterpillar 1R-0750 maior e mais eficiente, que remove partículas tão pequenas como 2 microns. Tudo o que precisa para o instalar é um kit adaptador da Sinister Diesel, mas o filtro Cat só trata de um dos três contaminantes no seu combustível.

Ao instalar uma bomba da série FASS Titanium Signature Series irá resolver todos os problemas com um sistema de combustível Duramax de uma só vez. Os filtros FASS de alta eficiência irão agora remover partículas de sujidade até 2 microns de tamanho, o separador de água retira 99,96% da água do combustível, e o desenho único da bomba também se livra de qualquer ar que possa ficar preso, enviando apenas o combustível mais puro até à sua bomba de injecção e injectores. Além disso, devido à forma como o sistema de retorno FASS funciona, o combustível no tanque está constantemente a ser ciclado através dos filtros e será limpo várias vezes, o que ajuda o seu sistema de combustível a durar muito tempo. É claro que a bomba suportará mais potência do que o stock, mas a filtração e refinação melhoradas do combustível conduzirá a uma maior suavidade, maior duração do injector e da bomba, e até melhorará a produção de emissões. Dependendo das suas necessidades, pode escolher uma bomba que flui a partir de 95 galões por hora (menos de 600hp), até 290 galões por hora, que suportará por si só 1.500hp. E a melhor parte é que mesmo as bombas maiores são capazes de funcionar em condições de baixa procura de combustível, o que significa que o seu camião de 1.500hp ainda pode ser utilizado como condutor diário e ficar sentado no trânsito todo o dia (se quiser, isto é).

Outros Upgrades

Pode instalar uma bomba FASS com a linha de sucção de combustível em stock proveniente do depósito, mas há algumas outras actualizações que deverá instalar ao mesmo tempo, o que permitirá um sistema de combustível mais completo e de melhor funcionamento. Um reservatório de combustível faz duas coisas: permite um tubo de sucção de maior diâmetro para alimentar mais volume à bomba de elevação e assegura que o tubo de sucção está sempre submerso em combustível. Além disso, como os filtros do sistema FASS têm melhor desempenho em todos os sentidos, não faz sentido manter o filtro de reserva montado no motor. Um kit de eliminação do filtro de combustível permitir-lhe-á livrar-se do filtro de stock volumoso e caro, e também lhe dará um local para montar uma unidade de envio do manómetro de combustível.

Instalação

Se me conhecerem, saberão que sou um defensor de pessoas que aprendem a instalar peças por conta própria, e um sistema FASS é um óptimo local para começar se estiverem apenas a entrar no desempenho do diesel. Tudo o que precisa são ferramentas manuais básicas e um berbequim, e pode completar a instalação num só dia. Na minha LMM Duramax 2008, optei por instalar um Titanium Signature Series 165, juntamente com o FASS Sump/Suction Tube Kit que me permitiu puxar combustível do fundo do tanque com uma linha de alto fluxo ½” sem correr quaisquer mangueiras de borracha ao longo do fundo do tanque, o que foi importante num camião de rua 2wd rebaixado. Outro benefício do seu encaixe de anteparo foi o facto de ter providenciado um porto para correr a linha FASS Mass Flow Return para dentro do tanque sem ter de cortar no tubo de enchimento. O kit FASS vem com um suporte ajustável para montar a bomba a partir de um parafuso de cama, mas optei por executar um suporte Wehrli Custom Fab que coloca a bomba no interior da estrutura, longe de quaisquer detritos ou água dos pneus, e mantém a bomba escondida para um aspecto furtivo. O primeiro passo para instalar um FASS foi aparafusar no suporte e montar a bomba, e o passo seguinte foi fazer alguns furos no tanque, mas para facilitar o acesso, primeiro removi a cama do camião.

Após a unidade/cesto de combustível ter sido removida do tanque, marquei e fiz um furo piloto através do fundo do tanque e permiti que o combustível fosse drenado para um balde limpo de 5 galões. Basta certificar-se de que o buraco não está directamente abaixo da unidade de envio. Depois, o buraco é aumentado para 23/4″ com uma serra de furos. Finalmente, usando o reservatório como guia, uma série de 1/4″ furos são feitos à volta do perímetro, e alguns parafusos mantêm tudo no seu lugar. No topo do tanque, é feito outro furo, e o encaixe do anteparo é instalado com uma porca segurando-o pela parte de trás. No interior do tanque, o tubo de aspiração é ligado entre o poço e a antepara. Agora, é altura de encaminhar as linhas de combustível de 1/2″ entre o tanque e a bomba, e da saída da bomba para a linha de sucção do stock que agora recebe pressão. Se as condutas se situarem perto de quaisquer arestas afiadas que possam esfregar contra elas, é boa prática proteger as condutas com cerca de 5/8″ de mangueira de aquecimento que foi cortada longitudinalmente e deslizou sobre a linha de combustível. Uma vez terminada a canalização e fixadas as mangueiras, a unidade de envio do stock volta a entrar, a linha de retorno é recolocada, e a cama pode voltar para o camião. O último passo da instalação é fixar o feixe de cabos fornecido à bateria e ao bloco de fusíveis, montar o relé, e passar os cabos para a bomba. Uma vez tudo ligado, armar a bomba, verificar a existência de fugas, e desfrutar.

Totally Worth It

Após todo o trabalho árduo ser feito, qual é o resultado? Para mim, um registo de dados subsequente com o EFI LIVE confirmou exactamente o que o butt dyno sugeriu. Mesmo com o interruptor DSP com manivela até quatro ou cinco, a pressão do carril permaneceu exactamente onde o computador queria, a aceleração foi restaurada, e claro que todos os efeitos secundários de um motor em funcionamento mais suave e mais eficiente também puderam ser sentidos, fazendo com que um cliente muito satisfeito. O mistério da razão pela qual a GM nunca instalou uma bomba de elevação pode nunca ser resolvido, mas pelo menos eles reconheceram o problema com a introdução dos camiões L5P em 2017. Agora, tudo o que precisamos de descobrir é quem matou Jimmy Hoffa…