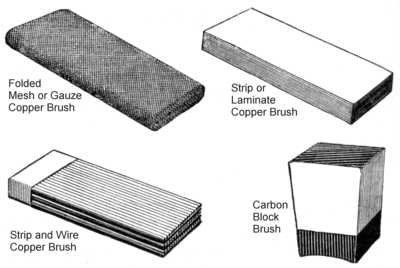

Las máquinas giratorias modernas con colectores utilizan casi exclusivamente escobillas de carbón, que pueden tener polvo de cobre mezclado para mejorar la conductividad. Las escobillas metálicas de cobre pueden encontrarse en motores de juguete o muy pequeños, como el ilustrado anteriormente, y en algunos motores que sólo funcionan de forma muy intermitente, como los motores de arranque de los automóviles.

Los motores y generadores sufren un fenómeno conocido como «reacción del inducido», uno de cuyos efectos es el cambio de la posición en la que debería producirse idealmente la inversión de la corriente a través de los devanados al variar la carga. Las primeras máquinas tenían las escobillas montadas en un anillo provisto de un mango. Durante el funcionamiento, era necesario ajustar la posición del anillo de escobillas para ajustar la conmutación y minimizar las chispas en las escobillas. Este proceso se conocía como «balanceo de las escobillas».

Se produjeron varios desarrollos para automatizar el proceso de ajuste de la conmutación y minimizar las chispas en las escobillas. Uno de ellos fue el desarrollo de «escobillas de alta resistencia», o escobillas hechas de una mezcla de polvo de cobre y carbón. Aunque se describen como escobillas de alta resistencia, la resistencia de estas escobillas era del orden de los miliohmios, y el valor exacto dependía del tamaño y la función de la máquina. Además, la escobilla de alta resistencia no se construía como una escobilla, sino en forma de bloque de carbón con una cara curvada para adaptarse a la forma del conmutador.

La escobilla de alta resistencia o de carbón se hace lo suficientemente grande como para que sea significativamente más ancha que el segmento aislante que abarca (y en las máquinas grandes a menudo puede abarcar dos segmentos aislantes). El resultado de esto es que, cuando el segmento del colector pasa por debajo de la escobilla, la corriente que pasa por él desciende más suavemente que en el caso de las escobillas de cobre puro, en las que el contacto se rompe repentinamente. Del mismo modo, el segmento que entra en contacto con la escobilla tiene una rampa similar de la corriente. Así, aunque la corriente que pasa por la escobilla es más o menos constante, la corriente instantánea que pasa a los dos segmentos del colector es proporcional a la superficie relativa en contacto con la escobilla.

La introducción de la escobilla de carbón tuvo efectos secundarios convenientes. Las escobillas de carbón tienden a desgastarse más uniformemente que las de cobre, y el carbón blando causa mucho menos daño a los segmentos del colector. Hay menos chispas con el carbono en comparación con el cobre, y a medida que el carbono se desgasta, la mayor resistencia del carbono resulta en menos problemas por el polvo que se acumula en los segmentos del conmutador.

La proporción de cobre y carbono puede cambiarse para un propósito particular. Las escobillas con mayor contenido de cobre rinden más con tensiones muy bajas y corrientes altas, mientras que las escobillas con mayor contenido de carbono son mejores para tensiones altas y corrientes bajas. Las escobillas con alto contenido en cobre suelen soportar entre 150 y 200 amperios por pulgada cuadrada de superficie de contacto, mientras que las de mayor contenido en carbono sólo soportan entre 40 y 70 amperios por pulgada cuadrada. La mayor resistencia del carbono también da lugar a una mayor caída de tensión de 0,8 a 1,0 voltios por contacto, o de 1,6 a 2,0 voltios a través del conmutador.

PortaescobillasEditar

Típicamente se utiliza un muelle con la escobilla, para mantener un contacto constante con el colector. A medida que la escobilla y el colector se desgastan, el muelle empuja constantemente la escobilla hacia el colector. Eventualmente la escobilla se desgasta lo suficientemente pequeña y fina como para que el contacto constante ya no sea posible o ya no esté bien sujeta en el soporte de la escobilla, por lo que la escobilla debe ser reemplazada.

Es común que un cable de alimentación flexible esté directamente unido a la escobilla, ya que la corriente que fluye a través del muelle de soporte causaría un calentamiento, lo que puede llevar a una pérdida del temple del metal y una pérdida de la tensión del muelle.

Cuando un motor o generador conmutado utiliza más potencia de la que una sola escobilla es capaz de conducir, se monta un conjunto de varios portaescobillas en paralelo a través de la superficie del conmutador muy grande. Este portaescobillas en paralelo distribuye la corriente uniformemente entre todas las escobillas, y permite que un operador cuidadoso retire una escobilla mala y la sustituya por una nueva, incluso mientras la máquina sigue girando a plena potencia y bajo carga.

Los equipos conmutados de alta potencia y alta corriente son ahora poco comunes, debido al diseño menos complejo de los generadores de corriente alterna que permite que una bobina de campo giratoria de baja corriente y alta tensión energice las bobinas del estator de alta corriente y posición fija. Esto permite el uso de escobillas singulares muy pequeñas en el diseño del alternador. En este caso, los contactos giratorios son anillos continuos, llamados anillos rozantes, y no se produce ninguna conmutación.

Los dispositivos modernos que utilizan escobillas de carbón suelen tener un diseño sin mantenimiento que no requiere ningún ajuste durante toda la vida útil del dispositivo, utilizando una ranura del portaescobillas de posición fija y un conjunto combinado de escobilla-muelle-cable que encaja en la ranura. La escobilla desgastada se extrae y se inserta una nueva.

Ángulo de contacto de las escobillasEditar

Los diferentes tipos de escobillas hacen contacto con el conmutador de diferentes maneras. Debido a que las escobillas de cobre tienen la misma dureza que los segmentos del colector, el rotor no puede girar hacia atrás contra los extremos de las escobillas de cobre sin que el cobre se clave en los segmentos y provoque graves daños. En consecuencia, las escobillas de cobre en tiras/laminadas sólo hacen contacto tangencial con el conmutador, mientras que las escobillas de malla de cobre y de alambre utilizan un ángulo de contacto inclinado tocando su borde a través de los segmentos de un conmutador que puede girar en una sola dirección.

La suavidad de las escobillas de carbón permite el contacto radial directo de los extremos con el conmutador sin dañar los segmentos, permitiendo una fácil inversión de la dirección del rotor, sin necesidad de reorientar los portaescobillas para el funcionamiento en la dirección opuesta. Aunque nunca se invierten, los motores de aparatos comunes que utilizan rotores bobinados, conmutadores y escobillas tienen escobillas de contacto radial. En el caso de un portaescobillas de carbón de tipo reacción, las escobillas de carbón pueden estar inclinadas en sentido inverso con el conmutador, de modo que éste tiende a empujar contra el carbón para lograr un contacto firme.