El mecanizado es básicamente un proceso de eliminación de material en el que el exceso de material se elimina gradualmente de la pieza de trabajo en forma de viruta mediante la alimentación de la herramienta de corte contra la pieza de trabajo. Para eliminar el material sin problemas, hay que proporcionar tres movimientos relativos entre la herramienta y la pieza de trabajo. Estos movimientos son la velocidad de corte (o velocidad de corte), el avance y la profundidad de corte. Dado que estos tres parámetros son inherentes a cualquier proceso de mecanizado convencional, también se denominan parámetros de corte.

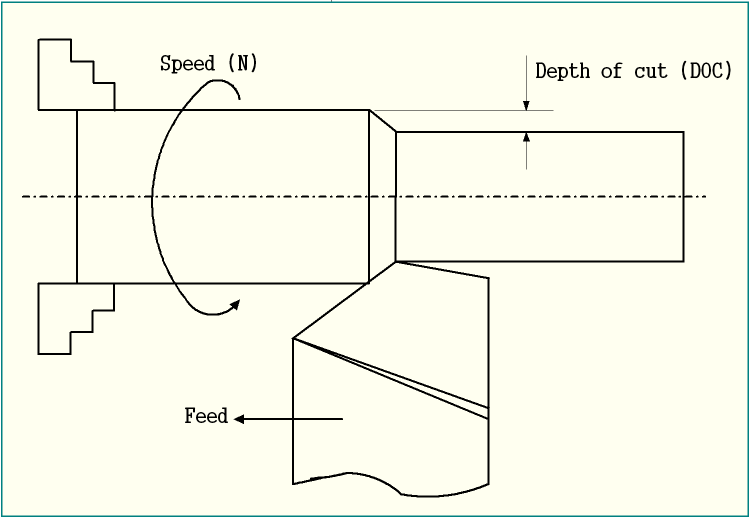

La velocidad de avance es uno de los parámetros de corte, que se proporciona para mover la herramienta contra la pieza de trabajo para cubrir toda la superficie a mecanizar. Normalmente se imparte en una dirección perpendicular a la velocidad de corte; sin embargo, el ángulo entre el vector de velocidad de corte y el vector de avance también puede desviarse de 90º. El siguiente diagrama esquemático para la operación de torneado recto muestra la dirección de avance junto con la velocidad y la profundidad de corte.

Unidades de avance

Varias operaciones de mecanizado utilizan diferentes unidades para expresar el avance de la forma más adecuada para ese proceso. La siguiente lista muestra la unidad común de avance utilizada en varias operaciones de mecanizado. Independientemente de la unidad, el propósito de la velocidad de avance permanece inalterado como se discutió anteriormente.

- Torneado-mm/rev, aplicado en la herramienta de corte.

- Fresado-mm/dientes, aplicado en la herramienta de corte.

- Fresado-mm/rev, aplicado en la herramienta de corte.

- Formación-mm/carrera, aplicado en la mesa de trabajo (pieza).

- Planificación-mm/carrera, aplicado en la herramienta de corte.

- Slotting-mm/rev, aplicado en la mesa de trabajo (pieza).

- Grooving-mm/rev, aplicado en la herramienta de corte.

- Knurling-mm/rev, aplicado en la herramienta de corte.

Efectos de la velocidad de avance en el mecanizado

Dado que la velocidad de avance es uno de los tres parámetros de corte, por lo que su valor tiene que ser seleccionado cuidadosamente antes de la operación de mecanizado real. Una velocidad de avance inadecuada puede provocar inexactitudes en el mecanizado y, por tanto, la producción de piezas rechazadas. El avance afecta al rendimiento del mecanizado de muchas maneras: desde el acabado de la superficie hasta la vida útil de la herramienta, como se explica a continuación. Para más detalles, también puede leer los efectos de la velocidad de avance en el rendimiento del mecanizado.

- Una mayor velocidad de avance indica una mayor tasa de eliminación de material (MRR), ya que la MRR es directamente proporcional a la velocidad de avance. Por lo tanto, la productividad puede mejorarse utilizando una mayor tasa de avance.

- Sin embargo, una mayor tasa de avance da lugar a un mal acabado superficial. Las marcas de festón y, por tanto, el valor de la rugosidad de la superficie será mayor. Para obtener una superficie lisa, se debe utilizar una velocidad de avance más baja.

- Una velocidad de avance elevada también acelera el desgaste de la herramienta y, por lo tanto, su vida útil se degrada.

- Velocidad de avance en torneado recto-0,01 – 0,1mm/rev para corte de acabado; 0,05 – 0,5mm/rev para corte de desbaste.

- Velocidad de avance en el torneado de roscas-Equivalente al paso o avance (para roscas de varios pasos) de la rosca (normalmente 0,5 o 1,0mm/rev).

- Velocidad de avance en el taladrado-Debe ser muy baja, de lo contrario la herramienta puede romperse debido a la obstrucción de la viruta. El valor típico es de 0,01 – 0,05mm/rev.

- Velocidad de avance en el fresado-Suele ser de 0,05 – 0,10mm/rev.

- Velocidad de avance en el moleteado-0,5 – 1,0mm/rev (La velocidad de corte suele ser muy pequeña en el moleteado pero la velocidad de avance es muy alta).

Valor típico de la velocidad de avance en el mecanizado

El valor de la velocidad de avance afecta al rendimiento y la economía del mecanizado, por lo que siempre es deseable un valor óptimo. A continuación se indican los valores típicos de avance en varias operaciones de mecanizado convencionales.

Pros y contras de la velocidad de avance inadecuada

Antes del mecanizado, la selección de la velocidad de avance óptima es crucial, ya que una serie de factores se ven afectados por el parámetro del proceso. Una optimización puede ayudar a encontrar el rango adecuado para la velocidad de avance para el mecanizado de un material particular en condiciones específicas y el entorno de corte. Sin embargo, tener en cuenta todos los factores posibles es a veces difícil y, por lo tanto, en el taller de mecanizado, su valor se selecciona normalmente a partir de la experiencia práctica. La siguiente tabla muestra los impactos en el rendimiento del mecanizado si la velocidad de avance es inadecuada.

| Efectos de un avance demasiado alto | Efectos de un avance demasiado bajo |

|---|---|

| Alta rugosidad superficial (acabado superficial inferior) | Subutilización de lautilización de la máquina-herramienta |

| Desgaste excesivo de la herramienta y altas posibilidades de fallo catastrófico de la misma. Por lo tanto, se reduce la vida útil de la herramienta | Mala tasa de eliminación de material (MRR) |

| Mayor tiempo de inactividad por el cambio frecuente de la herramienta y por lo tanto un alto coste de producción | Reducción de la productividad y por lo tanto mayor tiempo de mecanizado y coste de producción | Más desviación de la viruta desviación del plano ortogonal | Rebaba más ancha |

| Formación de viruta discontinua | |

| Alta temperatura de corte y quema de virutas | |

| Alta tendencia a la formación deup edge (BUE) formation | |

| Alta fuerza de corte y riesgo de vibración |

Selección de la velocidad de avance

Existen un gran número de factores que deben considerarse para seleccionar un valor óptimo de la velocidad de avance, como se discute a continuación. Tenga en cuenta que la siguiente lista es sólo algunos de los factores que deben ser considerados al elegir el valor de la tasa de alimentación.

Requisito de acabado de la superficie – Una tasa de alimentación más baja da un buen acabado de la superficie. Por lo tanto, si la operación es de desbaste, se puede considerar un valor más alto. Por ejemplo, para el torneado de desbaste se puede tomar una velocidad de avance de 0,1 – 0,3 mm/rev; mientras que, para la pasada de acabado, se puede considerar 0,01 – 0,05 mm/rev.

Requisito de productividad-En caso de requerir una mayor productividad, la velocidad de avance se puede aumentar, si se puede sacrificar la calidad de la superficie. De lo contrario, se puede aumentar la velocidad de corte (rpm) manteniendo la velocidad de avance sin cambios.

Velocidad de avance permitida-Las máquinas herramienta tienen un límite máximo y mínimo de velocidad de avance, más allá del cual, la selección no está permitida. Una vez más, las máquinas herramienta convencionales pueden tener sólo unas pocas opciones de velocidad de avance dentro de ese rango.

Geometría de la herramienta de corte-Además de la velocidad de avance, la geometría de la herramienta también afecta a la calidad de la superficie. Por lo tanto, si la geometría lo permite, se puede seleccionar un valor más alto.

Capacidad de la máquina-Un avance más alto provoca una fuerza de corte y una vibración elevadas. Dependiendo de la capacidad de la máquina-herramienta para absorber y transmitir dichas fuerzas y vibraciones, la velocidad de avance debe ser elegida.