Hay muchos grandes misterios que han quedado sin resolver a lo largo de los años, que van desde lo que hay en el fondo del Triángulo de las Bermudas hasta lo que ocurrió con D.B. Cooper y el dinero que se llevó. Aunque ha habido varias teorías, a día de hoy nadie sabe la respuesta a ninguna de ellas. Uno de esos misterios automovilísticos se inició en 2001, cuando GM presentó los Silverado HD impulsados por el V8 diésel de 6,6 litros Duramax. Era un gran propulsor y fue el primero de los 3 grandes en venir equipado con inyección de combustible de raíl común, pero faltaba un elemento que todas las demás camionetas diésel tenían antes y después: una bomba de elevación.

Resumen del sistema de combustible diésel

Hay muchas partes que componen el sistema de combustible en un camión diésel common rail, y el camino que toma el combustible es como un libro de «elige tu propia aventura»; hay muchas opciones diferentes. Todo comienza en el depósito, que es donde se almacena el combustible cada vez que se llena. Dependiendo del modelo, puede tener entre 25 y 40 galones de capacidad, y en la mayoría de los camiones hay una bomba de combustible de baja presión que se encuentra dentro del tanque y empuja el combustible hacia el motor a una presión relativamente baja. Dado que el gasóleo es un producto sucio por naturaleza, siempre hay al menos un filtro entre la bomba de baja presión y el motor para eliminar la suciedad y los contaminantes, y probablemente habrá un separador de agua para eliminar el H2O que se condensa en el depósito. A continuación, el combustible entra en la bomba de inyección, donde puede ir a uno de estos dos lugares: se presuriza y se envía al raíl o vuelve al depósito en una línea de retorno. La mayor parte del combustible a alta presión dentro del raíl se envía directamente a los inyectores, pero hay algunas condiciones, como una desaceleración repentina o una caída en la demanda de combustible, que harán que una válvula de alivio de presión se abra y envíe el exceso de combustible del raíl de vuelta al depósito. Finalmente, una vez que el combustible presurizado entra en el inyector, o bien se rocía directamente en el cilindro para hacer un gran boom, o si hay un exceso, fluye de nuevo al tanque a través del retorno del inyector para comenzar su viaje de nuevo.

Cada uno de estos componentes se puede encontrar en casi todas las camionetas diesel fabricadas en los EE.UU. durante al menos los últimos 20 años, ya sea un HEUI Powerstroke, un Cummins de 12 válvulas, o incluso los viejos 6.5 GM Diesel. Pero por alguna extraña razón, el 6.6 Duramax vino de fábrica sin bomba de elevación. El combustible toma el mismo camino desde el tanque, a través de un filtro, y en la bomba de inyección, excepto que ahora el CP3 es responsable de chupar el combustible del tanque. Esto es cierto en cada Duramax desde el LB7 en 2001 hasta el LML en 2016. Curiosamente, los camiones 5.9 y 6.7 Cummins que estaban equipados con un CP3 casi idéntico estaban equipados con una bomba de elevación, y el más reciente L5P Duramax tiene una, todo lo cual sugiere que una bomba de elevación es una parte importante de un sistema de combustible diesel. Sin embargo, el misterio sigue siendo, por qué GM no puso una en primer lugar.

Podrías estar pensando, «espera un minuto, LT… hay un montón de Duramax en la carretera con más de 200.000 millas y sin bomba de elevación, y no parecen tener ningún problema» y estarías parcialmente en lo cierto. Si usted tiene un camión de stock con ningún deseo de añadir caballos de fuerza, entonces seguro, el motor puede funcionar bien sin una bomba de elevación durante mucho tiempo. Pero sólo porque pueda, no significa que deba. Si comparas el CP3 del Duramax con el CP3 del Cummins, el del Duramax tiene que hacer mucho más trabajo. En lugar de tener un suministro constante de combustible a baja presión en la entrada de la bomba como en el Dodge, el CP3 de GM tiene que generar suficiente succión para extraer el combustible del tanque al mismo tiempo que tiene que elevar el combustible a un máximo de 27.000 PSI. Si eso no es suficiente, el CP3 tiene por lo menos 15 pies de línea entre sí y el tanque de combustible, con un montón de giros y vueltas que da la oportunidad de crear la aireación en el combustible. Con el tiempo, con la presencia de vacío, las líneas de goma pueden colapsar y causar una restricción, y si usted agrega más caballos de fuerza, aumenta la carga de trabajo en la bomba de inyección aún más, y en un cierto punto, el CP3 simplemente no puede mantener más.

Tristeza de alta potencia

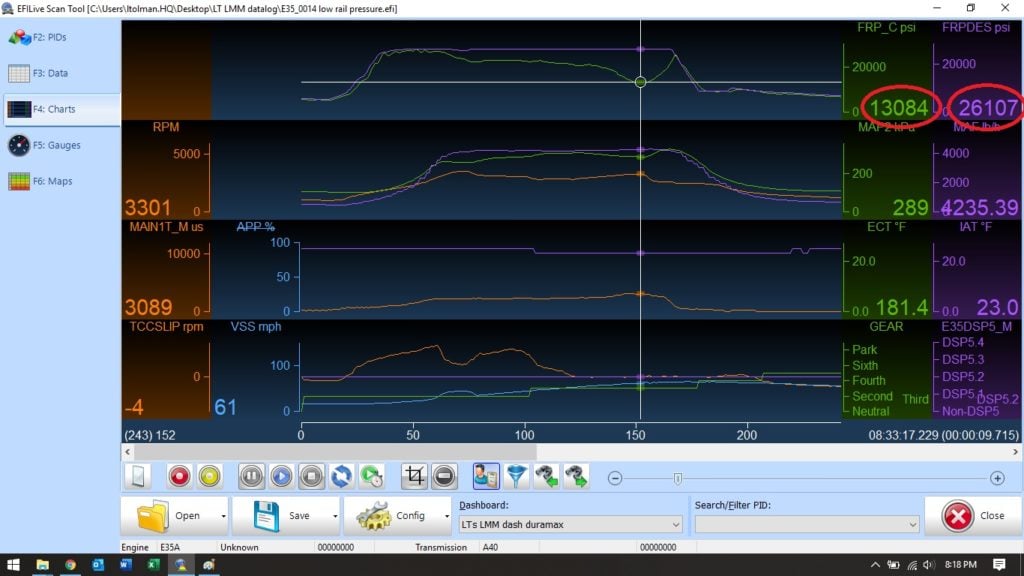

Un problema bien documentado en cualquier Duramax si tiene el CP3 o el 4, es una pérdida de presión del carril durante la aceleración una vez que el camión tiene una sintonía de alta potencia en él, y he experimentado esto yo mismo muchas veces. Puede suceder cuando se despega de una luz bajo el acelerador medio, el pie plano del pedal flaco para pasar el carro de heno ocupando todo el carril, o en una carrera de potencia sostenida tirando de un remolque en una pendiente pronunciada. Las cosas irán bien, cuando de repente se siente como si hubieras levantado el pie a medio camino del pedal de marcha. La tasa de aceleración se reduce, y es posible que se encienda una luz de control del motor con un código P0087 que significa que el motor no está recibiendo suficiente combustible de alta presión. Si usted tiene un conjunto de medidores, se dará cuenta de la presión del carril no es tan alta como lo es normalmente, y si se investiga más a fondo por el registro de datos deseados frente a la presión del carril de combustible real con una herramienta de análisis como EFI Live, se dará cuenta de una gran diferencia entre los dos. En mi caso, el camión estaba pidiendo un poco más de 26.000 PSI de combustible, pero en el momento en que el motor llegó a 3.300 RPM la presión real del carril cayó a 13.000 PSI, que era la mitad de lo que el ECM estaba ordenando, limitando severamente los caballos de fuerza. Este registro en particular fue tomado con el interruptor DSP en el 3er ajuste que produce 90 CV adicionales sobre el stock, y el problema se vuelve mucho más frecuente en los ajustes más altos, ya que la demanda de combustible sube con los ajustes más calientes.

Si usted experimenta una pérdida de presión del carril, hay algunas causas posibles. En primer lugar, estos síntomas pueden indicar un filtro de combustible obstruido. Muchos propietarios de camiones diésel por primera vez piensan que hay que cambiar un filtro diésel con el mismo intervalo que un motor de gasolina, pero en realidad, hay que cambiarlo mucho antes. Mientras que un motor de gasolina puede llegar a 75k antes de un cambio de filtro, debería ser una práctica común cambiar un filtro de combustible Duramax cada 10.000 millas. A medida que el filtro se obstruye con la suciedad y los residuos, el flujo de combustible se ve impedido, y la bomba no puede generar la presión deseada. Así que, para solucionar el problema, simplemente cambie el filtro viejo por uno nuevo y vea si el problema desaparece. En mi caso, no hizo ninguna diferencia en la baja presión del carril, así que tuve que seguir buscando.

Lo siguiente en la lista de verificación es examinar a fondo las líneas de combustible que van desde el tanque al motor. Están hechos en parte de líneas duras de aluminio, y en parte de manguera de goma reforzada con nylon. Hay algunos lugares donde la manguera de goma se dobla, específicamente sobre la cubierta de la válvula del lado del conductor, otra cerca de la transmisión debajo del camión, y algunas más cerca del tanque de combustible. Preste especial atención a la manguera de goma alrededor de las curvas, porque la succión de la bomba de inyección puede hacer que la manguera se colapse y pellizque el flujo de combustible. Es posible que tenga que quitar la funda protectora de plástico corrugado de la manguera, pero si es minucioso, podría detectar una sección colapsada. Si es así, no es un gran problema para reemplazar la línea, pero en mi caso, todo estaba A.O.K. lo que significa que mi baja presión del carril todavía iba a ser un problema.

Si usted recuerda la anatomía básica del sistema de combustible, recordará que hay una válvula de alivio de presión de combustible en el carril, y de vez en cuando puede abrirse prematuramente y causar baja presión en el carril. La única manera de detectar una válvula de alivio de presión que falla es encender su herramienta de escaneo, recrear el síntoma, y grabar otro registro de datos. Si ves una caída brusca de la presión en el raíl en lugar de un descenso gradual, tu válvula está saltando demasiado pronto, y es una solución fácil. En lugar de reemplazar la válvula por otra, simplemente cambie la válvula por un tapón de alivio de presión de GRP, y nunca tendrá que preocuparse de que la válvula se abra de nuevo. Esto funcionará para un camión de carreras, pero también en un camión que pasa toda su vida en la calle.

Para mí, y para muchos propietarios de Duramax por igual, ninguno de esos arreglos resolvería el curioso caso de la desaparición de la presión del raíl de combustible, pero sabía que había una cosa a la que culpar (o más bien la falta de una cosa). ¿Recuerdas esa pieza que GM omitió en su sistema de combustible? Bueno, pues resulta que esa bomba omitida causa unos cuantos problemas, y por eso una bomba elevadora es tan crucial.

Varias soluciones

Instalando una bomba eléctrica cerca del depósito y empujando alrededor de 10 psi de combustible a la bomba de inyección, le quitas mucho estrés al CP3 (o al 4) y le permites centrarse en su trabajo principal de crear combustible a alta presión, y ese simple cambio puede tener múltiples efectos secundarios positivos. Como de costumbre, usted tiene algunas opciones sobre cómo obtener una bomba de combustible en la mezcla, y el más simple y más rentable es el PPE Lift Pump. Se instala justo fuera del depósito, se atornilla al raíl del bastidor, intercepta la línea de aspiración original y empuja el combustible hacia el motor. Su cabeza de filtro de valores se mantiene, y no hay otras modificaciones en el tanque o el resto del sistema de combustible son necesarios. Sólo hay que conectarlo, cablearlo, y su sistema de combustible ahora estará trabajando a su máximo potencial sin caída de la presión del carril bajo carga. La bomba fluye 160 galones de combustible por hora que se mantendrá al día con la bomba de inyección más exigente y la situación de conducción de rendimiento. Una solución elegante de la bomba que sólo está disponible para los camiones LML 2011 + (por ahora) es el conjunto de la bomba de elevación Fleece PowerFlo en el tanque. Es, con mucho, la bomba de elevación más fácil de instalar y más silenciosa que existe, ya que las bombas se sientan dentro del tanque de combustible que aísla el ruido. No se requiere ninguna modificación en el tanque, las líneas, o el cuello de llenado de combustible, y que apoyará 800 caballos de fuerza de la rueda. Además, el diseño del equipo original de la cubeta en la que se asientan las bombas asegura que el lado de succión siempre estará sumergido, incluso si el tanque está casi vacío.

Aunque arreglar el suministro de combustible es un buen comienzo, una simple bomba de elevación independiente no hace nada para aumentar la filtración, y el aceite de combustible que amamos es un material bastante desagradable que a menudo contiene suciedad, agua y otros contaminantes como burbujas de aire. El filtro/separador de agua de serie en un Duramax eliminará las partículas de hasta 10 micras de tamaño, hace un buen trabajo de eliminación de agua, pero no hace nada en absoluto para el aire que se acumula en el sistema. Si usted está ejecutando una bomba de elevación y quiere combustible más limpio, puede cambiar a un filtro de combustible Caterpillar 1R-0750 más grande y más eficiente que elimina las partículas tan pequeñas como 2 micras. Todo lo que necesita para instalarlo es un kit adaptador de Sinister Diesel, pero el filtro Cat sólo se ocupa de uno de los tres contaminantes de su combustible.

Instalando una bomba FASS Titanium Signature Series resolverá todos los problemas de un sistema de combustible Duramax de una sola vez. Los filtros FASS de alta eficiencia eliminarán las partículas de suciedad de hasta 2 micrones de tamaño, el separador de agua elimina el 99,96% del agua del combustible, y el diseño único de la bomba también se deshace de cualquier aire que pueda quedar atrapado, enviando nada más que el combustible más puro a su bomba de inyección e inyectores. Además, debido a la forma en que funciona el sistema de retorno FASS, el combustible en el tanque está constantemente pasando por los filtros y se limpiará varias veces, lo que ayuda a que su sistema de combustible dure mucho tiempo. Por supuesto, la bomba soportará más caballos de fuerza que la original, pero la filtración mejorada y el refinamiento del combustible conducirá a un ralentí más suave, una vida más larga del inyector y la bomba, e incluso mejora la salida de las emisiones. Dependiendo de sus necesidades, puede elegir una bomba que fluye en cualquier lugar de 95 galones por hora (menos de 600hp), todo el camino hasta un enorme 290 galones por hora que apoyará 1.500hp por sí mismo. Y la mejor parte es que, incluso las bombas más grandes son capaces de operar en condiciones de baja demanda de combustible, lo que significa que su camión de 1.500 caballos de fuerza todavía se puede utilizar como un conductor diario y sentarse en el tráfico durante todo el día (si lo desea, es decir).

Otras mejoras

Usted puede instalar una bomba FASS con la línea de succión de combustible de valores que viene del tanque, pero hay algunas otras mejoras que debe instalar al mismo tiempo que hará que para un sistema de combustible más completo y mejor funcionamiento. Un depósito de combustible hace dos cosas: permite un tubo de succión de mayor diámetro para alimentar más volumen a la bomba de elevación y asegura que el tubo de succión está siempre sumergido en el combustible. Además, dado que los filtros del sistema FASS funcionan mejor en todos los sentidos, no tiene sentido mantener el filtro original montado en el motor. Un kit de eliminación del filtro de combustible le permitirá deshacerse del voluminoso y costoso filtro original, y también le da una ubicación para montar una unidad de envío de manómetro de combustible.

Instalación

Si me conoces, sabrás que soy un defensor de la gente que aprende a instalar piezas por su cuenta, y un sistema FASS es un gran lugar para empezar si estás empezando a trabajar con diésel. Todo lo que necesitas son herramientas básicas de mano y un taladro, y puedes completar la instalación en un día. En mi Duramax 2008 LMM, elegí instalar un Titanium Signature Series 165, junto con el kit de tubo de succión de FASS que me permitió extraer el combustible de la parte inferior del tanque con una línea de alto flujo de ½» sin correr ninguna manguera de goma a lo largo de la parte inferior del tanque, lo cual era importante en un camión de calle 2wd bajado. Otro beneficio de su accesorio de mamparo fue que proporcionó un puerto para ejecutar la línea de retorno de flujo masivo FASS en el tanque sin tener que cortar en el cuello de llenado. El kit FASS viene con un soporte ajustable para montar la bomba desde un perno de la cama, pero elegí ejecutar un soporte Wehrli Custom Fab que coloca la bomba en el interior del marco, lejos de cualquier residuo o el agua de los neumáticos, y mantiene la bomba oculta para un aspecto sigiloso. El primer paso para instalar un FASS fue atornillar el soporte y montar la bomba, y el siguiente paso fue perforar algunos agujeros en el tanque, pero para facilitar el acceso, primero quité la cama de la camioneta.

Una vez que la unidad de envío de nivel de combustible / canasta se retiró del tanque, marqué y perforó un agujero piloto a través de la parte inferior del tanque y permitió que el combustible se drene en un cubo limpio de 5 galones. Sólo asegúrese de que el agujero no está directamente debajo de la unidad de envío. A continuación, el agujero se amplía a 2-3/4 «con una sierra de perforación. Por último, utilizando el sumidero como guía, una serie de agujeros de 1/4″ se perforan alrededor del perímetro, y algunos tornillos mantienen todo en su lugar. En la parte superior del tanque, otro agujero se perfora, y el accesorio de mamparo se instala con una tuerca que sostiene desde la parte trasera. En el interior del depósito, se conecta el tubo de aspiración entre el sumidero y el mamparo. Ahora, es el momento de dirigir las líneas de combustible de 1/2 «entre el tanque y la bomba, y de la salida de la bomba a la línea de succión de valores que ahora recibe la presión. Si las líneas corren cerca de cualquier borde afilado que podría rozar contra ellos, es una buena práctica para proteger las líneas con un poco de manguera del calentador de 5/8 «que se ha cortado a lo largo y se deslizó sobre la línea de combustible. Una vez que la plomería es todo hecho y las mangueras aseguradas, la unidad de envío de valores va de nuevo en, la línea de retorno vuelve a conectar, y la cama puede ir de nuevo en el camión. El último paso de la instalación es conectar el arnés de cableado proporcionado a la batería y el bloque de fusibles, montar el relé, y ejecutar los cables a la bomba. Una vez que todo está conectado, cebar la bomba, comprobar si hay fugas, y disfrutar.

Vale la pena

Una vez hecho todo el trabajo duro, ¿cuál es el resultado? Para mí, un registro de datos posterior con EFI LIVE confirmó exactamente lo que sugería el banco de potencia del trasero. Incluso con el interruptor DSP a cuatro o cinco, la presión del riel se mantuvo exactamente donde el ordenador quería que estuviera, la aceleración se restauró, y por supuesto todos los efectos secundarios de un motor más suave y más eficiente se podía sentir también, por lo que un cliente muy satisfecho. El misterio de por qué GM nunca instaló una bomba de elevación puede que nunca se resuelva, pero al menos reconocieron el problema con la introducción de los camiones L5P en 2017. Ahora, todo lo que tenemos que averiguar es quién mató a Jimmy Hoffa…