Come mettere il turbo a un motore Volkswagen per meno di 100 dollari

Ho iniziato questo progetto un giorno con l’obiettivo di mettere il turbo al mio motore VW 1600cc stock sul Manx. L’obiettivo era quello di fare tutto per circa un centinaio di dollari, compresi naturalmente un sacco di parti già a portata di mano. Naturalmente, gli obiettivi sono fatti per essere infranti, e il progetto ha finito per costare circa $400 – $500 a causa della necessità di sigillare il turbo con il carbonio, ma questa è la vita!

Cominciamo con quello che avevamo a portata di mano:

- Motore vw 1600cc quasi di serie

- Scarico Tri-Mill

- Carburatore progressivo Weber (32/36 DFEV)

Ho dato un’occhiata ad alcuni siti web di altre configurazioni di turbo passanti, la maggior parte dei quali vanno per $2000 o più, e ho pensato tra me e me, per che diavolo sono tutti quei soldi? Un popolare kit turbo drawthrough utilizza lo stesso carb che avevo già così sapevo che dovevo essere sulla strada giusta. Mi è sembrato che un po’ di shopping dallo sfasciacarrozze, più le mie parti di scarico e di aspirazione esistenti dovrebbero essere in grado di mettere insieme questo progetto.

Step 1: Junkyard Shopping

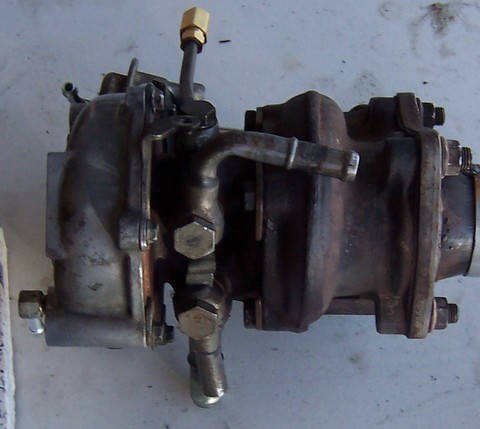

- Il primo passo è quello di trovare un turbo utilizzabile da uno sfasciacarrozze. Naturalmente, un’opzione è quella di acquistare un turbo ricostruito da un’azienda di vendita per corrispondenza, o di trovare un turbo ricostruito o usato su ebay. Il turbo che ho scelto è la serie di turbocompressori IHI RHB5, usati nelle Subaru dall’83 all’89 o qualcosa del genere. La Subaru 83 usato un Turbo raffreddato ad aria che sarebbe stato bello, ma ho finito con un turbo 86 che è sia olio e acqua raffreddato. Non preoccupatevi, finché state attenti e lasciate il motore al minimo per un minuto o due prima dello spegnimento per evitare di cuocere i cuscinetti, potete tranquillamente ignorare la camicia d’acqua nel turbo. La Subaru era un motore da 1,8 litri, non troppo lontano dal 1600cc vw, quindi ho pensato che fosse una partita ragionevolmente buona.

Troverete un turbocompressore per essere uno degli elementi più difficili da rimuovere in un junkyard. In un primo momento, ho avuto il mio occhio su un bel garret T3 in un chrystler, ma dopo aver combattuto per circa un’ora cercando di arrivare alla cosa maledetta ho rinunciato. Poi ho passato un paio d’ore a lavorare sul turbo Subaru. Naturalmente, un bullone di scarico non si allentava con una chiave a tubo, e non c’era modo di raggiungerlo con una presa a causa delle parti che si trovavano nel modo. Regola n. 1 quando si visita uno sfasciacarrozze, portare un seghetto (o meglio ancora, una torcia se ti lasciano). Segare il collettore di scarico a metà non è stato un compito facile, ma alla fine l’ho allentato e ho tirato fuori il turbo. Assicuratevi di prendere il raccordo dell’olio che è venuto con il turbo; probabilmente avrà qualche raccordo a banjo di fantasia su di esso che sarebbe un dolore dover venire con più tardi.

Ok, quindi 50 dollari al cantiere e qualche nocca ammaccata, ed ero sulla strada di casa con un usato, ma funzionale turbocompressore IHI RHB5.

Parola per i saggi: Ci sono due diversi tipi di guarnizioni nei turbocompressori: dinamiche (aka pistone) e in carbonio (aka positivo). La guarnizione in carbonio è adatta sia per applicazioni blow-through che draw-through. Le guarnizioni dinamiche sono adatte solo per il blow-through! Ripeto, non si può usare una guarnizione dinamica su un sistema turbo a flusso continuo. Questo è importante. Idealmente, si dovrebbe selezionare un turbocompressore che è venuto con una guarnizione di carbonio già in esso, e risparmiare un sacco di mal di testa più tardi. Sfortunatamente, i turbo con guarnizione in carbonio sono una rarità, perché la più recente guarnizione dinamica è più efficiente, e ben adatta ai motori a iniezione di carburante che vengono utilizzati in questi giorni. Quindi, la morale della storia è che se si desidera un draw-through setup, o a) trovare un turbo con una guarnizione di carbonio, o b) ricostruire il turbo e convertirlo in guarnizione di carbonio.

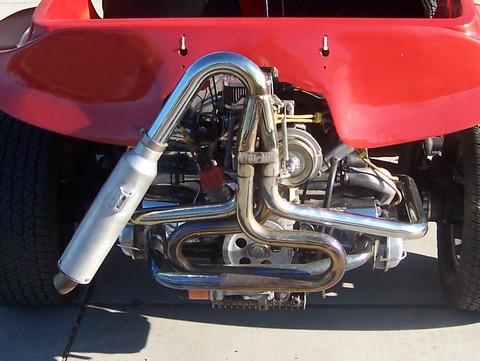

Step 2: Fabbricazione di scarico

- Lo scarico tri-mill sembrava una misura naturale per il turbocompressore. Il collettore del tri-mill era già più o meno dove volevo inserire il turbocompressore. Ecco la foto del tri-mill prima che decidessi di prendere la sega per tagliare un sistema di scarico perfettamente buono:

Ok, quindi il primo passo è quello di prendere il bel scarico tri-mill e tagliarlo al collettore. Proprio dopo che i tubi si uniscono e prima del gomito. Poi, devi comprare o fabbricare una flangia per montare il tuo turbocompressore. Ci sono aziende per corrispondenza che possono vendervi una bella flangia per diversi modelli di turbo. Ho scelto di fabbricare la mia sulla mia fresatrice Sherline. Il rivenditore locale di metallo mi ha dato alcuni rottami 1/4″ piastra (freebie! freebie! freebie!). Caricarlo nella fresatrice, e tagliare il modello appropriato. Purtroppo, non ho preso le foto di qualsiasi di fabbricazione della flangia, quindi dovrete solo prendere la mia parola per it.

Step # 3: Fabbricazione di aspirazione Turbo-To-Engine

- Passo successivo è quello di fabbricare un tubo per collegare lo scarico del compressore del turbo per l’aspirazione del vostro motore. Il mio kit Weber DFEV è venuto con un collettore ragionevolmente bello, così ho deciso di tenerlo dov’è, e ho fabbricato una flangia e un tubo per collegare il collettore DFEV al compressore.

|

|

| Lato guida del collettore di aspirazione | Lato passeggero del collettore di aspirazione |

La piccola curva nel tubo è stata realizzata con la mia piegatrice di tubi Harbor Freight, che non fa un buon lavoro di piegare i tubi senza piegarli, ma se tutto ciò che serve è solo una piccola curva, allora è abbastanza buono…

Un connettore di gomma “tubo di fogna” collega il collettore all’uscita del compressore. Potete trovare questi raccordi nel negozio di ferramenta locale. Sono un tubo di gomma flessibile con alcune fascette stringitubo. Avevo un po’ paura che si potesse sciogliere o qualcosa del genere, ma non è successo, quindi ci….

Step #4: Collettore di aspirazione Carb-To-Turbo

- Il collettore finale che deve essere costruito è quello che collegherà il vostro carb all’ingresso del compressore del turbocompressore. Fortunatamente, ho avuto abbastanza rottami in giro per il negozio per fabbricare questo. il primo passo è stato quello di fare una flangia per montare il carb. Ho usato una vecchia guarnizione come modello, e tracciato il modello su alcuni 1/4 “stock piatto e ancora una volta usato il sherline per mulinare fuori una bella parte cercando. Alcune seghe a tazza decenti in metallo (le seghe a tazza per il taglio del metallo costano circa $12 l’una più il perno; evitate le seghe a tazza economiche per il taglio del legno) taglieranno i fori rotondi per i passaggi dell’aria del carburatore.

Dopo che la flangia del carburatore è stata fatta, ho usato del materiale rettangolare e ho fresato un’altra piastra piatta, l’ho avvitata tutta insieme e ora abbiamo il nostro collettore finito

Sono andato avanti e ho provato a pressione tutti i collettori. Questo è stato fatto bloccando entrambe le estremità del collettore e applicando aria compressa, poi spruzzando del sapone sulle saldature. Se avete una perdita vedrete delle bolle. Probabilmente avrete bisogno di un aiutante per farlo, dato che uno deve bloccare le estremità dei collettori e l’altro può spruzzarci sopra il sapone.

Step 5: Connessioni olio

- Il vostro turbo ha bisogno di olio per la lubrificazione e il raffreddamento. La linea di alimentazione dell’olio può essere molto piccola (1/4″ di tubo è sufficiente), ma la linea di scarico deve essere molto grande, almeno 1/2″ o anche 5/8″ di tubo di gomma. Questo perché il turbo è alimentato da olio pressurizzato, ma drena per gravità.Questo è importante: dovete assicurare quanto segue:

-

- Il vostro turbocompressore deve essere montato sopra il livello dell’olio nel motore. In caso contrario, sarà necessario utilizzare una pompa di recupero per far uscire l’olio dal turbo.

- La linea di scarico dell’olio deve seguire una pendenza verso il basso. Le campate orizzontali dovrebbero essere evitate. Assolutamente mai la linea di scarico dell’olio deve andare verso l’alto.

- La linea deve essere grande. Almeno 1/2″ di tubo.

- La linea deve tornare sopra il livello dell’olio nella coppa. Si può probabilmente piegare questa regola un po ‘se si torna vicino alla parte superiore del livello dell’olio, perché ad alti regimi il motore sarà gettando l’olio fuori dalla coppa nel coperchio della valvola 3-4.

- Evitare il ritorno dell’olio al coperchio delle valvole 3-4 coperchio valvole perché tende a riempirsi d’olio ad alti giri

|

|

| La fornitura di olio per il turbo proviene da una “T” inserita nella porta del manometro dell’olio. | L’olio del turbo ritorna alla piastra di blocco tipo 3. Tecnicamente è meglio tornare sopra il livello dell’olio. |

- I buoni posti per restituire l’olio sono:

-

- L’apertura della pompa del carburante, se fate a meno della pompa meccanica e la sostituite con una pompa elettrica

- Il coperchio delle valvole 1-2

- Il tubo di riempimento dell’olio (se il vostro turbo è davvero alto)

- Il supporto dell’alternatore, se non avete alternatore, o avete un supporto personalizzato.

- La piastra di blocco di tipo 3 se avete una scatola universale

- La coppa (preferibilmente sopra il livello dell’olio

Per quanto riguarda l’olio in pressione, l’alimentazione dal vostro turbo può essere presa dal pressostato dell’olio. Basta installare un raccordo a “T”. VDO fa un raccordo a T M10 che si adatta perfettamente, o un 1/8″ NPT dovrebbe anche adattarsi ragionevolmente bene. Il vostro turbocompressore richiede pochissimo olio, quindi si può usare una piccola linea di alimentazione. Ho usato una linea del freno 1/4″.

Potreste anche aver bisogno di un limitatore per l’ingresso dell’olio al vostro turbocompressore. Questo perché i turbo richiedono sorprendentemente poco olio per funzionare. Gli ordini per corrispondenza e i punti vendita sul web possono vendervi una bella valvola per il vostro turbo Garret T03. Credo che la dimensione del restrittore sia 0,060, ma non citatemi su questo, e fate qualche ricerca voi stessi. Un’altra opzione, e quella che ho usato, è quella di acquistare una valvola a spillo e un manometro del carburante, e poi si può limitare la pressione dell’olio del turbo a quello che vuoi. Personalmente, ho il mio regolato per dare circa 5-15 psi di pressione dell’olio mentre il motore è caldo. L’olio freddo avrà più pressione dell’olio caldo.

|

Ecco la mia installazione. Ho usato un valore ad ago regolabile da grainger per limitare la pressione dell’olio. Sopra la valvola a spillo, ho installato un secondo sender olio VDO, in modo che io possa misurare la pressione dell’olio che il turbo sta ottenendo. Una levetta sul cruscotto commuta tra l’olio motore e i trasmettitori dell’olio del turbo. |

Step 6: Accensione

- Ho usato un distributore bosch 009 senza problemi.

Un limitatore di giri potrebbe essere una buona idea, come troverete il vostro motore turbo sarà molto rapidamente rev up oltre la linea rossa se non stai prestando attenzione.

Step 7: Consegna del carburante

- Nel mio caso, la pompa meccanica stock era sufficiente per fornire il carb DFEV. Le configurazioni Drawthrough generalmente non richiedono un regolatore “a velocità crescente” o “sensibile alla spinta”.

Step 8: Controllo della sovralimentazione

- Avrete bisogno di una wastegate, sia integrata nel vostro turbo o separata. Il mio IHI RHB5 è venuto con una wastegate costruita in preconfigurato a 7,5 psi di spinta, e per ora questo è abbastanza buono per me. il lavoro di una wastegate è quello di sfiatare la pressione di scarico quando si inizia a ottenere troppa spinta. Lo fa rilevando la pressione di spinta sviluppata dal compressore. Quando la spinta supera una certa quantità, la wastegate si apre, permettendo allo scarico di bypassare il turbo. Questo regola la velocità del turbo verso il basso, e mantiene la vostra spinta in linea.

Ci sono modi per regolare una wastegate integrata se è necessario. Ci sono dispositivi chiamati “controllori di spinta manuale” che si possono acquistare; provate a guardare alcuni cataloghi per auto sportive-compatte, e dovreste essere in grado di trovarne uno.

Step #9: Ricostruire il maledetto turbo e dotarlo di una guarnizione in carbonio

- Ok, ho fatto tutto quanto sopra, e ho acceso il mio turbo per la prima volta, ho fatto un giro intorno all’isolato, e uh-oh, nuvole di fumo blu per tutti. Qui è dove parliamo ancora un po’ della differenza tra guarnizioni dinamiche e guarnizioni in carbonio….

Una guarnizione dinamica utilizza una coppia di fasce elastiche, proprio come le fasce sui pistoni del vostro motore. Come dovreste sapere, un anello del pistone non è una tenuta al 100%. C’è un piccolo spazio nell’anello. Per un turbocompressore a soffio, questo va bene. Il compressore sarà sempre pressurizzato, e nessun olio verrà risucchiato attraverso quel piccolo spazio dell’anello.

Tuttavia, quando si ha una configurazione a coulisse, il carburatore è montato sul lato di aspirazione del compressore. Così, ogni volta che la valvola a farfalla è chiusa, ci sarà il vuoto nel collettore all’interno dell’alloggiamento del compressore. Pensateci – la maggior parte del tempo quando non state accelerando, c’è il vuoto nel collettore. Se avete una tenuta dinamica con le piccole fasce elastiche, allora questo vuoto collettore risucchierà l’olio attraverso quel piccolo spazio tra le fasce elastiche. Risucchierà l’olio proprio nel vostro motore, e il vostro motore funzionerà come se qualche idiota avesse messo una miscela a 2 tempi nel serbatoio della benzina. Questo è male. Rovinerai le tue spine e farai arrabbiare i tuoi vicini. L’olio ridurrà il numero di ottani, e potreste anche avere una detonazione.

La guarnizione in carbonio, d’altra parte, ha un anello caricato a molla che preme contro un collare di spinta sull’albero della turbina. Non c’è un “vuoto” nella guarnizione di carbonio; sigilla tutto intorno. Manterrà quell’olio lì dentro, anche in presenza di vuoto manifold nell’alloggiamento del compressore.

Quindi, questo è dove il progetto ha iniziato a costare soldi. 150 dollari per un kit di ricostruzione del turbocompressore. 40 dollari per una guarnizione in carbonio. Poi, quando tutte le parti arrivano qui, notiamo che la guarnizione in carbonio ha bisogno di uno speciale “collare di spinta” che non fa parte del kit di ricostruzione regolare. Quindi altri 30 dollari + spedizione per un collare di spinta, e un’altra settimana. Il turbo da $50 ha finito per costare un totale di $290 dopo che tutta la ricostruzione era completa.

Ma, almeno ho un turbo appena ricostruito!

Step #10: Carburetor Tuning

- Sorprendentemente, il piccolo Weber DFEV carb fa abbastanza bene con la configurazione out-of-the-box. La configurazione “stock” di un 32/36 DFEV è:

-

- primario: 60 minimo, 137 principale, 165 aria

secondario: 50 minimo, 140 principale, 160 aria

Nella configurazione stock, il veicolo correva bene, ma c’era un notevole stumble fuori dal minimo, e qualche esitazione nella gamma media pure. Sto eseguendo 10 gradi di anticipo al minimo su un distributore Bosch 009 utilizzando gas di pompa premium. Ho aumentato il getto del minimo primario a 65 e il principale primario a 140 e ho ottenuto risultati migliori. Sfortunatamente, mi stavo divertendo così tanto a provare il nuovo getto che ho completamente distrutto la frizione, e i miei giorni di turbo sono finiti finché non avrò sostituito la frizione. Quindi i risultati definitivi del jetting dovranno aspettare un po’…

Per continuare…

Step #11: Frizione

- La frizione di serie non è all’altezza del compito di gestire il tuo motore appena sovralimentato. Ho avuto una frizione stock nel mio Manx e ha funzionato bene fino a quando un giorno è scivolato in 3 ° marcia e non ho preso in tempo. Personalmente, non ho mai distrutto una parte nella misura in cui ho distrutto quella frizione. I cuscinetti sul lato anteriore della frizione erano ridotti a un mucchio di polvere nera, e i cuscinetti sul lato del volano si stavano sbriciolando. La guida su cui scorre il cuscinetto di rinvio si è abbrustolita. Era una frizione Sachs e aveva circa 10 ore di utilizzo su di esso prima di andare. la mia raccomandazione sarebbe al minimo utilizzando Kennedy Stage 1 piastra di pressione. Si suppone che siano buoni a circa 150hp. Sopra 150hp, andare per una piastra di pressione Stage 2.

Il negozio locale VW ha raccomandato contro mettendo in più frizione che avete bisogno. La teoria è che è molto più facile sostituire una frizione distrutta che sostituire un transaxle distrutto o perni di trascinamento tranciati.