Ci sono molti grandi misteri che sono rimasti irrisolti nel corso degli anni, che vanno da ciò che è in fondo al Triangolo delle Bermuda a ciò che è successo a D.B. Cooper e i soldi che ha preso. Mentre ci sono state diverse teorie, a tutt’oggi nessuno conosce la risposta. Uno di questi misteri automobilistici fu iniziato nel 2001, quando GM introdusse i Silverado HD alimentati dal V8 diesel Duramax da 6,6 litri. Era un grande propulsore ed era il primo dei 3 grandi a essere dotato di iniezione di carburante common rail, ma mancava un elemento che ogni altro pickup diesel aveva prima e dopo: una pompa di sollevamento.

Panoramica del sistema di alimentazione del diesel

Ci sono molte parti che compongono il sistema di alimentazione di un camion diesel common rail, e il percorso del carburante è come un libro di avventure; ci sono molte opzioni diverse. Tutto inizia nel serbatoio, che è dove il carburante viene conservato ogni volta che si fa il pieno. A seconda del modello, si possono avere tra i 25 e i 40 galloni di capacità, e sulla maggior parte dei camion c’è una pompa del carburante a bassa pressione che si trova all’interno del serbatoio e spinge il carburante verso il motore a una pressione relativamente bassa. Dato che il diesel per natura è un prodotto sporco, c’è sempre almeno un filtro tra la pompa a bassa pressione e il motore per rimuovere qualsiasi sporco e contaminante, e probabilmente ci sarà un separatore d’acqua per rimuovere qualsiasi H2O che si condensa nel serbatoio. Successivamente, il carburante entra nella pompa d’iniezione, dove può andare in uno dei due posti: o viene pressurizzato e inviato al rail o torna al serbatoio in una linea di ritorno. La maggior parte del carburante ad alta pressione all’interno del rail viene inviato direttamente agli iniettori, ma ci sono alcune condizioni come una decelerazione improvvisa o un calo della domanda di carburante che causeranno l’apertura di una valvola di scarico della pressione e l’invio del carburante in eccesso dal rail al serbatoio. Infine, una volta che il carburante pressurizzato entra nell’iniettore, viene spruzzato direttamente nel cilindro per fare un grande boom, o se ce n’è di più, torna al serbatoio attraverso il ritorno dell’iniettore per ricominciare il suo viaggio.

Tutti questi componenti si trovano su quasi tutti i pick-up diesel prodotti negli Stati Uniti almeno negli ultimi 20 anni, che si tratti di un Powerstroke HEUI, di un Cummins a 12 valvole o anche dei vecchi diesel 6.5 GM. Ma per qualche strana ragione, il 6.6 Duramax è venuto dalla fabbrica senza pompa di sollevamento. Il carburante prende lo stesso percorso dal serbatoio, attraverso un filtro, e nella pompa di iniezione, tranne che ora il CP3 è responsabile di succhiare il carburante dal serbatoio. Questo è vero su ogni Duramax dalla LB7 del 2001 alla LML del 2016. È interessante notare che i camion 5.9 e 6.7 Cummins che erano equipaggiati con un CP3 quasi identico erano dotati di una pompa di sollevamento, e il più recente L5P Duramax ne ha una, il che suggerisce che una pompa di sollevamento è una parte importante di un sistema di carburante diesel. Eppure il mistero rimane, perché GM non ne ha messa una in primo luogo.

Potreste pensare tra voi, “aspetta un attimo, LT… ci sono un sacco di Duramax sulla strada con ben oltre 200.000 miglia e senza pompa di sollevamento, e non sembrano avere alcun problema” e avreste in parte ragione. Se avete un camion stock senza desiderio di aggiungere cavalli, allora certo, il motore può funzionare bene senza una pompa di sollevamento per molto tempo. Ma solo perché può farlo, non significa che debba farlo. Se si confronta il CP3 del Duramax con il CP3 del Cummins, quello del Duramax deve fare molto più lavoro. Invece di avere un rifornimento costante di carburante a bassa pressione all’ingresso della pompa come sulla Dodge, il CP3 GM deve generare abbastanza aspirazione per prelevare il carburante dal serbatoio nello stesso momento in cui deve portare il carburante a un massimo di 27.000 PSI. Se questo non è abbastanza, il CP3 ha almeno 15 piedi di linea tra sé e il serbatoio del carburante, con un sacco di torsioni e curve che danno l’opportunità di creare aerazione nel carburante. Nel corso del tempo con la presenza del vuoto, le linee di gomma possono effettivamente collassare e causare una restrizione, e se si aggiungono più cavalli, si aumenta il carico di lavoro sulla pompa di iniezione ancora di più, e ad un certo punto, il CP3 semplicemente non può più tenere il passo.

High Power Blues

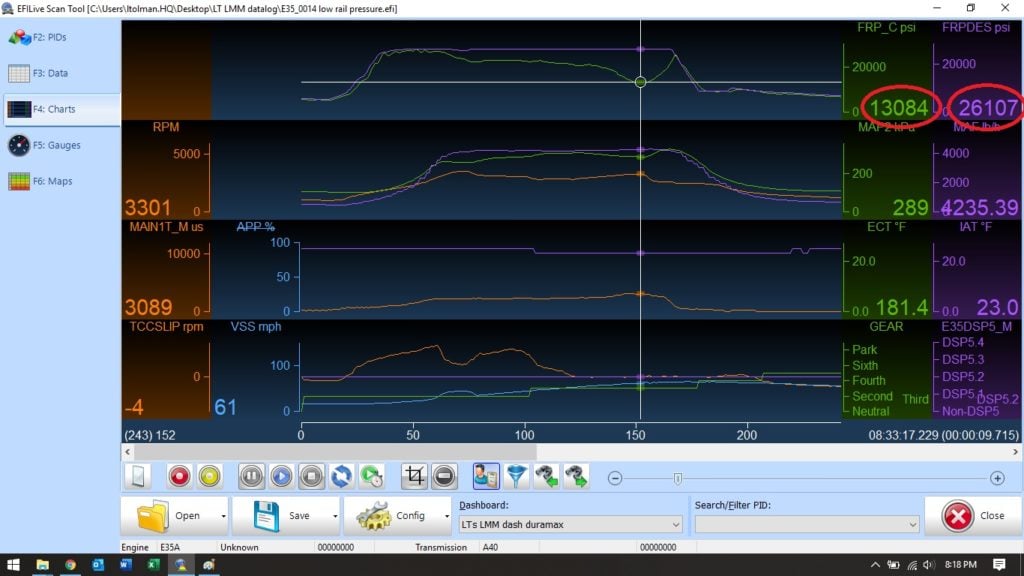

Un problema ben documentato su qualsiasi Duramax, sia che abbia il CP3 o il 4, è una perdita di pressione del rail durante l’accelerazione una volta che il camion ha un tuning di potenza superiore, e io stesso ho sperimentato questo molte volte. Può accadere quando si decolla da una luce sotto l’acceleratore medio, a piedi piatti il pedale magro per passare il carro di fieno che occupa l’intera corsia, o su una corsa di potenza sostenuta tirando un rimorchio su una ripida salita. Le cose stanno andando bene, quando improvvisamente si sente come se aveste sollevato il piede a metà del pedale di marcia. Il tasso di accelerazione rallenta, e potreste avere una luce di controllo del motore che si accende con un codice P0087 che significa che il motore non sta ricevendo abbastanza carburante ad alta pressione. Se vi capita di avere un set di manometri, noterete che la pressione del rail non è così alta come lo è normalmente, e se indagate ulteriormente facendo il datalogging tra la pressione desiderata e quella reale del fuel rail con uno strumento di scansione come EFI Live, noterete una grande differenza tra le due. Nel mio caso, il camion stava chiedendo poco più di 26.000 PSI di carburante, ma nel momento in cui il motore è arrivato a 3.300 RPM la pressione effettiva rail è sceso a 13.000 PSI, che era la metà di quello che l’ECM stava comandando, limitando gravemente i cavalli. Questo particolare registro è stato preso con l’interruttore DSP nel 3 ° sintonia che produce un ulteriore 90 CV sopra stock, e il problema diventa molto più frequente sulle impostazioni più alte, poiché la domanda di carburante sale con le sintonie più calde.

Se si verifica una perdita di pressione del rail, ci sono alcune possibili cause. In primo luogo, questi sintomi possono indicare un filtro del carburante intasato. Molti proprietari di camion diesel pensano che sia necessario cambiare un filtro diesel allo stesso intervallo di un motore a gas, ma in realtà, deve essere cambiato molto prima. Mentre un motore a gas potrebbe fare 75.000 km prima di cambiare il filtro, dovrebbe essere pratica comune cambiare un filtro carburante Duramax ogni 10.000 miglia. Quando il filtro si intasa di sporcizia e detriti, il flusso di carburante è ostacolato e la pompa non può generare la pressione desiderata. Quindi, per risolvere il problema, basta sostituire il vecchio filtro con uno nuovo e vedere se il problema sparisce. Nel mio caso, non ha fatto alcuna differenza nella bassa pressione del rail, quindi ho dovuto continuare a cercare.

Successivamente sulla lista di controllo è quello di esaminare accuratamente le linee di carburante che vanno dal serbatoio al motore. Sono fatti in parte da tubi rigidi di alluminio e in parte da un tubo di gomma rinforzato con nylon. Ci sono alcuni punti in cui il tubo di gomma fa una curva, in particolare sopra il coperchio della valvola del lato del conducente, un altro vicino alla trasmissione sotto il camion, e alcuni altri vicino al serbatoio del carburante. Fate particolare attenzione al tubo di gomma intorno alle curve, perché l’aspirazione della pompa d’iniezione può far collassare il tubo e bloccare il flusso di carburante. Potrebbe essere necessario rimuovere la guaina protettiva di plastica ondulata dal tubo, ma se si è accurati, si potrebbe essere in grado di individuare una sezione collassata. Se è così, non è un grosso problema sostituire la linea, ma nel mio caso, tutto era A.O.K. il che significava che la mia bassa pressione del rail sarebbe stata ancora un problema.

Se vi ricordate l’anatomia di base del sistema di alimentazione, ricorderete che c’è una valvola di scarico della pressione del carburante nella guida, e occasionalmente può aprirsi prematuramente e causare una bassa pressione della guida. L’unico modo per individuare una valvola limitatrice di pressione in avaria è quello di accendere il vostro strumento di scansione, ricreare il sintomo e registrare un altro registro dati. Se vedete un brusco e improvviso calo della pressione della rotaia piuttosto che un declino graduale, la vostra valvola sta scoppiando troppo presto, ed è una facile soluzione. Piuttosto che sostituire la valvola con un’altra, basta scambiare la valvola con un tappo di scarico della pressione della GRP, e non dovrete mai più preoccuparvi che la valvola si apra. Questo funzionerà per un camion da corsa, ma anche su un camion che passa tutta la sua vita in strada.

Per me, e per molti proprietari di Duramax allo stesso modo, nessuna di queste correzioni avrebbe risolto il curioso caso della scomparsa della pressione del fuel rail, ma sapevo che c’era una cosa da incolpare (o piuttosto la mancanza di una cosa). Ricordate quella parte che GM ha omesso dal suo sistema di alimentazione? Beh, come si è scoperto, quella pompa mancante causa alcuni problemi, che è il motivo per cui una pompa di sollevamento è così cruciale.

Diverse soluzioni

Installando una pompa elettrica vicino al serbatoio e spingendo circa 10 psi di carburante alla pompa di iniezione, si toglie molto stress al CP3 (o 4) e gli si permette di concentrarsi sul suo lavoro principale di creare carburante ad alta pressione, e che un semplice cambiamento può avere molteplici effetti collaterali positivi. Come al solito, avete alcune scelte su come inserire una pompa del carburante nel mix, e la più semplice e conveniente è la pompa di sollevamento PPE. Si installa appena fuori dal serbatoio, si avvita alla guida del telaio, intercetta la linea di aspirazione di serie e spinge il carburante verso il motore. La testa del filtro di serie viene mantenuta e non sono necessarie altre modifiche al serbatoio o al resto del sistema di alimentazione. Basta collegarlo, cablarlo, e il vostro sistema di alimentazione ora lavorerà al suo pieno potenziale senza cali di pressione sotto carico. La pompa scorre 160 galloni di combustibile all’ora, il che permette di tenere il passo con la pompa d’iniezione più esigente e la situazione di guida delle prestazioni. Un’elegante soluzione di pompa che è disponibile solo per i camion LML 2011+ (per ora) è il gruppo pompa di sollevamento Fleece PowerFlo nel serbatoio. È di gran lunga la pompa di sollevamento più facile da installare e più silenziosa, poiché le pompe si trovano all’interno del serbatoio del carburante, il che isola il rumore. Non ci sono ZERO modifiche richieste al serbatoio, alle linee o al collo di riempimento del carburante, e supporterà 800 cavalli. Inoltre, il design OE del secchio le pompe siedono in garantire il lato di aspirazione sarà sempre sommerso, anche se il serbatoio è quasi vuoto.

Mentre fissare la fornitura di carburante è un buon inizio, una semplice pompa di sollevamento standalone non fa nulla per aumentare la filtrazione, e l’olio combustibile che amiamo è roba piuttosto brutta che spesso contiene sporco, acqua e altri contaminanti come bolle d’aria. Il filtro stock/separatore d’acqua su un Duramax rimuoverà le particelle fino a circa 10 micron di dimensione, fa un lavoro OK di rimozione dell’acqua, ma non fa nulla per l’aria che si raccoglie nel sistema. Se state usando una pompa di sollevamento e volete un carburante più pulito, potete passare a un filtro del carburante Caterpillar 1R-0750, più grande ed efficiente, che rimuove particelle fino a 2 micron. Tutto ciò di cui avete bisogno per installarlo è un kit di adattamento da Sinister Diesel, ma il filtro Cat affronta solo uno dei tre contaminanti nel vostro carburante.

Installando una pompa FASS Titanium Signature Series risolverete tutti i problemi di un sistema di carburante Duramax in un colpo solo. I filtri FASS ad alta efficienza ora rimuovono le particelle di sporco fino a 2 micron, il separatore d’acqua elimina il 99,96% dell’acqua dal carburante e il design unico della pompa elimina anche l’aria che potrebbe essere intrappolata, inviando solo il carburante più puro alla pompa di iniezione e agli iniettori. Inoltre, a causa del modo in cui funziona il sistema di ritorno FASS, il carburante nel serbatoio viene costantemente ciclato attraverso i filtri e viene pulito più volte, il che aiuta il sistema di alimentazione a durare molto a lungo. Naturalmente, la pompa supporterà più cavalli rispetto allo stock, ma il filtraggio migliorato e la raffinazione del carburante porteranno a un minimo più liscio, a una vita più lunga dell’iniettore e della pompa, e migliora anche l’uscita delle emissioni. A seconda delle vostre esigenze, è possibile scegliere una pompa che scorre ovunque da 95 galloni all’ora (meno di 600hp), fino a un massiccio 290 galloni all’ora che sosterrà 1.500hp da solo. E la parte migliore è, anche le pompe più grandi sono in grado di operare in condizioni di bassa domanda di carburante, il che significa che il vostro camion 1.500hp può ancora essere utilizzato come un driver quotidiano e sedersi nel traffico tutto il giorno (se si vuole, che è).

Altri aggiornamenti

È possibile installare una pompa FASS con la linea di aspirazione del carburante stock proveniente dal serbatoio, ma ci sono alcuni altri aggiornamenti si dovrebbe installare allo stesso tempo che farà per un sistema di carburante più completo e migliore lavoro. Una coppa del serbatoio fa due cose: permette a un tubo di aspirazione di diametro maggiore di alimentare più volume alla pompa di sollevamento e assicura che il tubo di aspirazione sia sempre immerso nel carburante. Inoltre, dato che i filtri del sistema FASS hanno prestazioni migliori in ogni senso, non ha senso tenere il filtro di serie montato sul motore. Un kit di eliminazione del filtro del carburante vi permetterà di sbarazzarvi dell’ingombrante e costoso filtro di serie, e vi darà anche una posizione per montare un’unità di invio del manometro del carburante.

Installazione

Se mi conoscete, saprete che sono un sostenitore per le persone che imparano come installare le parti da soli, e un sistema FASS è un ottimo punto di partenza se siete appena entrati nelle prestazioni diesel. Tutto ciò che serve sono strumenti manuali di base e un trapano, e si può completare l’installazione in un giorno. Sul mio 2008 LMM Duramax, ho scelto di installare un Titanium Signature Series 165, insieme al kit FASS Sump/Suction Tube che mi ha permesso di estrarre il carburante dal fondo del serbatoio con una linea ad alto flusso da ½” senza eseguire alcun tubo di gomma lungo il fondo del serbatoio, che era importante su un camion stradale 2wd abbassato. Un altro vantaggio del loro raccordo a paratia era che forniva una porta per eseguire la linea FASS Mass Flow Return nel serbatoio senza dover tagliare il collo di riempimento. Il kit FASS viene fornito con una staffa regolabile per montare la pompa da un bullone del letto, ma ho scelto di eseguire una staffa Wehrli Custom Fab che posiziona la pompa all’interno del telaio, lontano da eventuali detriti o acqua dalle gomme, e mantiene la pompa nascosta per un look furtivo. Il primissimo passo per installare un FASS è stato quello di imbullonare la staffa e ottenere la pompa montata, e il passo successivo è stato quello di praticare alcuni fori nel serbatoio, ma per un più facile accesso, ho prima rimosso il letto del camion.

Una volta che il livello di carburante inviando unità/cestello è stato rimosso dal serbatoio, ho segnato e praticato un foro pilota attraverso il fondo del serbatoio e ha permesso il carburante per drenare in un secchio pulito 5 galloni. Basta assicurarsi che il foro non sia direttamente sotto l’unità di invio. Poi, il foro viene allargato a 2-3/4″ con una sega a tazza. Infine, utilizzando la coppa come guida, una serie di 1/4″ fori sono praticati intorno al perimetro, e alcune viti tenere tutto in posizione. Sopra il serbatoio, un altro foro è praticato, e il raccordo a paratia è installato con un dado che lo tiene dalla parte posteriore. All’interno del serbatoio, il tubo di aspirazione è collegato tra la coppa e la paratia. Ora, è il momento di instradare le linee del carburante da 1/2″ tra il serbatoio e la pompa, e dall’uscita della pompa alla linea di aspirazione stock che ora riceve la pressione. Se le linee corrono vicino a qualsiasi bordo tagliente che potrebbe sfregare contro di loro, è una buona pratica per proteggere le linee con alcuni 5/8 “tubo di riscaldamento che è stato tagliato longitudinalmente e scivolato sopra la linea di carburante. Una volta che l’impianto idraulico è tutto fatto e i tubi fissati, l’unità di invio stock torna dentro, la linea di ritorno riattaccata, e il letto può tornare sul camion. L’ultimo passo dell’installazione è quello di attaccare il cablaggio fornito alla batteria e il blocco fusibili, montare il relè ed eseguire i fili alla pompa. Una volta che tutto è collegato, adescate la pompa, controllate che non ci siano perdite e divertitevi.

Totally Worth It

Una volta fatto tutto il duro lavoro, qual è il risultato? Per me, un successivo log dei dati con EFI LIVE ha confermato esattamente ciò che il dyno ha suggerito. Anche con l’interruttore DSP portato a quattro o cinque, la pressione del rail è rimasta esattamente dove il computer voleva che fosse, l’accelerazione è stata ripristinata e, naturalmente, tutti gli effetti collaterali di un motore più fluido ed efficiente potrebbero essere sentiti, rendendo un cliente molto soddisfatto. Il mistero del perché GM non abbia mai installato una pompa di sollevamento potrebbe non essere mai risolto, ma almeno hanno riconosciuto il problema con l’introduzione dei camion L5P nel 2017. Ora dobbiamo solo capire chi ha ucciso Jimmy Hoffa…