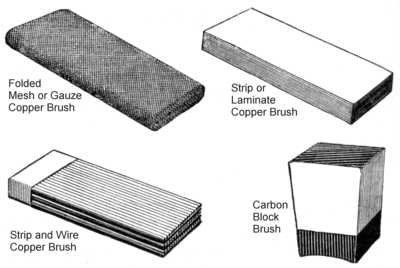

Wczesne maszyny wykorzystywały szczotki wykonane z pasm drutu miedzianego do kontaktu z powierzchnią komutatora. Jednakże, te twarde metalowe szczotki miały tendencję do rysowania i żłobienia gładkich segmentów komutatora, co w końcu wymagało odnowienia komutatora. W miarę zużywania się miedzianych szczotek, pył i kawałki szczotek mogły zaklinować się pomiędzy segmentami komutatora, powodując ich zwarcie i zmniejszając wydajność urządzenia. Drobna siatka z drutu miedzianego lub gaza zapewnia lepszy kontakt powierzchniowy przy mniejszym zużyciu segmentów, ale szczotki z gazy były droższe niż szczotki miedziane z taśmy lub drutu.

Nowoczesne maszyny wirujące z komutatorami używają prawie wyłącznie szczotek węglowych, które mogą mieć domieszkę proszku miedzianego w celu poprawy przewodności. Szczotki z miedzi metalicznej można znaleźć w zabawkach lub bardzo małych silnikach, takich jak ten przedstawiony powyżej, oraz w niektórych silnikach, które działają bardzo sporadycznie, takich jak samochodowe silniki rozruchowe.

Silniki i generatory cierpią na zjawisko znane jako „reakcja armatury”, którego jednym ze skutków jest zmiana pozycji, w której powinna następować zmiana kierunku prądu przez uzwojenia, w zależności od obciążenia. Wczesne maszyny miały szczotki zamontowane na pierścieniu wyposażonym w uchwyt. Podczas pracy konieczne było dostosowanie pozycji pierścienia szczotek, aby wyregulować komutację w celu zminimalizowania iskrzenia na szczotkach. Proces ten znany był jako „kołysanie szczotek”.

Różne prace rozwojowe miały na celu zautomatyzowanie procesu regulacji komutacji i minimalizowania iskrzenia na szczotkach. Jednym z nich było opracowanie „szczotek o wysokiej rezystancji”, czyli szczotek wykonanych z mieszaniny proszku miedzi i węgla. Chociaż opisywane jako szczotki o wysokiej oporności, oporność takiej szczotki była rzędu miliomów, dokładna wartość zależała od wielkości i funkcji maszyny. Ponadto, szczotka wysokorezystancyjna nie była zbudowana jak szczotka, ale w formie bloku węglowego z zakrzywioną powierzchnią czołową, aby dopasować się do kształtu komutatora.

Szczotka wysokorezystancyjna lub węglowa jest wykonana na tyle duża, że jest znacznie szersza niż segment izolacyjny, który obejmuje (a w dużych maszynach może często obejmować dwa segmenty izolacyjne). W rezultacie, gdy segment komutatora przechodzi spod szczotki, prąd płynący do niego narasta bardziej płynnie niż w przypadku szczotek miedzianych, gdzie styk ulega nagłemu przerwaniu. Podobnie segment wchodzący w kontakt ze szczotką wykazuje podobne narastanie prądu. Tak więc, chociaż prąd przepływający przez szczotkę był mniej więcej stały, chwilowy prąd przechodzący przez dwa segmenty komutatora był proporcjonalny do względnej powierzchni styku ze szczotką.

Wprowadzenie szczotek węglowych miało dogodne efekty uboczne. Szczotki węglowe mają tendencję do bardziej równomiernego zużywania się niż szczotki miedziane, a miękki węgiel powoduje znacznie mniej uszkodzeń segmentów komutatora. Jest mniej iskrzenia z węgla w porównaniu do miedzi, a jak węgiel zużywa się, wyższa odporność węgla powoduje mniej problemów z pyłu zbierającego się na segmentach komutatora.

Stosunek miedzi do węgla może być zmieniony dla konkretnego celu. Szczotki z większ± zawarto¶ci± miedzi lepiej sprawdzaj± się przy bardzo niskich napięciach i dużym pr±dzie, podczas gdy szczotki z większ± zawarto¶ci± węgla s± lepsze dla wysokich napięć i małych pr±dów. Szczotki o wysokiej zawartości miedzi przenoszą zazwyczaj 150 do 200 amperów na cal kwadratowy powierzchni styku, podczas gdy szczotki o wyższej zawartości węgla przenoszą tylko 40 do 70 amperów na cal kwadratowy. Wyższa rezystancja węgla powoduje również większy spadek napięcia od 0,8 do 1,0 V na styk lub 1,6 do 2,0 V na komutatorze.

Oprawki do szczotekEdit

Sprężyna jest zwykle używana ze szczotką, aby utrzymać stały kontakt z komutatorem. W miarę zużywania się szczotki i komutatora, sprężyna stale popycha szczotkę w dół w kierunku komutatora. W końcu szczotka staje się na tyle mała i cienka, że stały kontakt nie jest już możliwy lub nie jest już pewnie utrzymywana w uchwycie szczotki, a więc szczotka musi zostać wymieniona.

Powszechnie elastyczny kabel zasilający jest bezpośrednio przymocowany do szczotki, ponieważ prąd płynący przez sprężynę nośną powodowałby nagrzewanie się, co może prowadzić do utraty temperamentu metalu i utraty napięcia sprężyny.

Gdy komutowany silnik lub generator wykorzystuje więcej mocy niż pojedyncza szczotka jest w stanie przewodzić, zespół kilku uchwytów szczotek jest montowany równolegle na powierzchni bardzo dużego komutatora. Ten równoległy uchwyt rozprowadza prąd równomiernie po wszystkich szczotkach i pozwala ostrożnemu operatorowi na usunięcie uszkodzonej szczotki i zastąpienie jej nową, nawet gdy maszyna nadal obraca się z pełną mocą i pod obciążeniem.

Wysokiej mocy, wysokoprądowy sprzęt komutowany jest obecnie rzadkością, ze względu na mniej skomplikowaną konstrukcję generatorów prądu przemiennego, która pozwala na niskoprądowe, wysokonapięciowe wirujące uzwojenie pola do zasilania wysokoprądowych cewek stojana o stałej pozycji. Pozwala to na użycie bardzo małych pojedynczych szczotek w konstrukcji alternatora. W tym przypadku obracające się styki są ciągłymi pierścieniami, zwanymi pierścieniami ślizgowymi, i nie dochodzi do przełączania.

Nowoczesne urządzenia wykorzystujące szczotki węglowe zazwyczaj mają konstrukcję bezobsługową, która nie wymaga regulacji przez cały okres eksploatacji urządzenia, wykorzystując gniazdo uchwytu szczotki o stałej pozycji i połączony zespół szczotka-sprężyna-przewód, który pasuje do gniazda. Zużyta szczotka jest wyciągana i wkładana jest nowa szczotka.

Kąt styku szczotekEdit

Różne typy szczotek stykają się z komutatorem w różny sposób. Ponieważ szczotki miedziane mają taką samą twardość jak segmenty komutatora, wirnik nie może być obracany do tyłu w stosunku do końcówek szczotek miedzianych bez wbijania się miedzi w segmenty i powodowania poważnych uszkodzeń. W konsekwencji, szczotki miedziane paskowe/laminowane stykaj± się tylko stycznie z komutatorem, podczas gdy szczotki miedziane siatkowe i druciane używaj± sk¶lanego k±ta styku dotykaj±c sw± krawędzi± segmentów komutatora, który może obracać się tylko w jednym kierunku.

Miękko¶ć szczotek węglowych pozwala na bezpo¶redni kontakt promieniowy z komutatorem bez uszkodzenia segmentów, pozwalaj±c na łatwe odwrócenie kierunku wirnika, bez potrzeby zmiany orientacji uchwytów szczotek do pracy w przeciwnym kierunku. Silniki urządzeń powszechnego użytku, w których zastosowano wirniki, komutatory i szczotki zwijane, choć nigdy nie są odwracane, posiadają szczotki o styku promieniowym. W przypadku uchwytu szczotki węglowej typu reakcyjnego, szczotki węglowe mogą być odwrotnie pochylone wraz z komutatorem, tak że komutator ma tendencję do dociskania węgla w celu uzyskania pewnego kontaktu.