Obróbka skrawaniem jest zasadniczo procesem usuwania materiału, w którym nadmiar materiału jest stopniowo usuwany z obrabianego przedmiotu w postaci wióra poprzez podawanie narzędzia skrawającego na obrabiany przedmiot. Aby płynnie usuwać materiał, należy zapewnić trzy ruchy względne pomiędzy narzędziem a przedmiotem obrabianym. Ruchami tymi są prędkość skrawania (lub prędkość skrawania), posuw i głębokość skrawania. Ponieważ te trzy parametry są nieodłączne w każdym konwencjonalnym procesie obróbki, dlatego są one również nazywane parametrami skrawania.

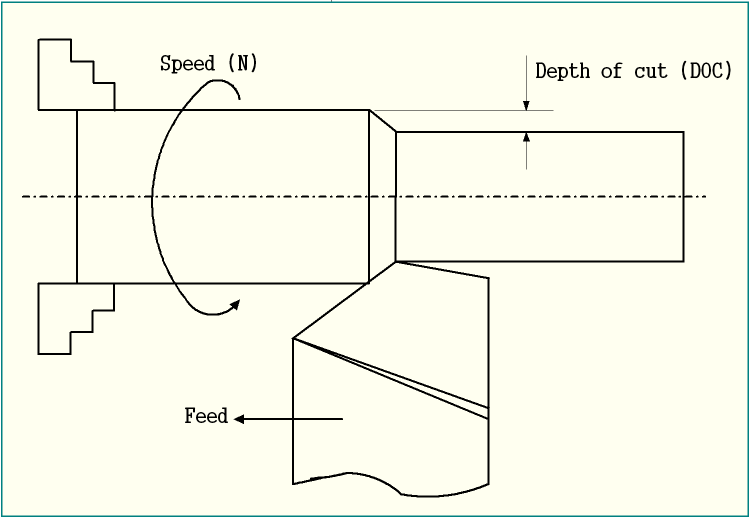

Posuw jest jednym z parametrów skrawania, który jest przewidziany do przesuwania narzędzia względem przedmiotu obrabianego w celu pokrycia całej obrabianej powierzchni. Zazwyczaj jest ona nadawana w kierunku prostopadłym do prędkości skrawania, jednak kąt pomiędzy wektorem prędkości skrawania a wektorem posuwu może również odbiegać od 90º. Poniższy schemat dla operacji toczenia prostego przedstawia kierunek posuwu w połączeniu z prędkością i głębokością skrawania.

Jednostki posuwu

Różne operacje obróbkowe używają różnych jednostek w celu wyrażenia posuwu w sposób najbardziej odpowiedni dla danego procesu. Poniższa lista przedstawia wspólne jednostki posuwu stosowane w różnych operacjach obróbczych. Niezależnie od jednostki, cel posuwu pozostaje niezmieniony, jak omówiono wcześniej.

- Turowanie – mm/obr, stosowane na narzędziu skrawającym.

- Frezowanie – mm/ząb, stosowane na narzędziu skrawającym.

- Wiercenie-mm/obr, stosowane na narzędziu skrawającym.

- Kształtowanie-mm/skok, stosowane na stole roboczym (obrabianym przedmiocie).

- Planowanie-mm/skok, stosowane na narzędziu skrawającym.

- Lotowanie-mm/obr, stosowane na stole roboczym (przedmiot).

- Growing-mm/obr, stosowane na narzędziu skrawającym.

- Knurowanie-mm/obr, stosowane na narzędziu skrawającym.

Wpływ posuwu w obróbce

Ponieważ posuw jest jednym z trzech parametrów skrawania, jego wartość musi być starannie dobrana przed rozpoczęciem właściwej obróbki. Niewłaściwy posuw może prowadzić do niedokładności obróbki, a tym samym do produkcji odrzuconych części. Posuw wpływa na wydajność obróbki na wiele sposobów – wykończenie powierzchni do trwałości narzędzia, jak omówiono poniżej. Dla szczegółów, można również przeczytać wpływ posuwu na wydajność obróbki.

- Wyższy posuw wskazuje wyższy współczynnik usuwania materiału (MRR) jako MRR jest wprost proporcjonalna do prędkości posuwu. Tak więc produktywność może być zwiększona poprzez zastosowanie wyższej prędkości posuwu.

- Jednakże wyższa prędkość posuwu powoduje słabe wykończenie powierzchni. Znaki scallop, a tym samym wartość chropowatości powierzchni będzie wyższa. W celu uzyskania gładkiej powierzchni, niższy posuw powinien być stosowany.

- Wysoki posuw również przyspiesza zużycie narzędzia, a tym samym trwałość narzędzia ulega pogorszeniu.

Typowa wartość posuwu w obróbce

Wartość posuwu wpływa na wydajność i ekonomię obróbki, więc optymalna wartość jest zawsze pożądana. Poniżej podano typowe wartości posuwu w kilku konwencjonalnych operacjach obróbki skrawaniem.

- Posuw w toczeniu prostym-0.01 – 0.1mm/obr dla cięcia wykańczającego; 0.05 – 0.5mm/obr dla cięcia zgrubnego.

- Prędkość posuwu w toczeniu gwintów – równa skokowi lub prowadzeniu (dla gwintów wielostartowych) gwintu (zwykle 0,5 lub 1,0mm/obr).

- Prędkość posuwu w wierceniu – musi być bardzo niska, w przeciwnym razie narzędzie może się złamać z powodu zatykania wiórami. Typowa wartość to 0.01 – 0.05mm/obr.

- Podajnik przy frezowaniu – zwykle 0.05 – 0.10mm/obr.

- Podajnik przy radełkowaniu – 0.5 – 1.0mm/obr. (Prędkość skrawania jest zwykle bardzo mała przy radełkowaniu ale posuw jest bardzo duży).

Zalety i wady niewłaściwego posuwu

Przed rozpoczęciem obróbki, wybór optymalnego posuwu jest kluczowy, ponieważ na wiele czynników wpływa parametr procesu. Optymalizacja może pomóc w znalezieniu odpowiedniego zakresu posuwu dla obróbki danego materiału w określonych warunkach i środowisku skrawania. Jednak uwzględnienie wszystkich możliwych czynników jest czasami trudne i dlatego w warsztatach obrabiarkowych wartość posuwu jest zazwyczaj wybierana na podstawie praktycznego doświadczenia. Poniższa tabela przedstawia wpływ na wydajność obróbki, gdy posuw jest niewłaściwy.

| Efekty zbyt dużego posuwu | Efekty zbyt niskiego posuwu |

|---|---|

| Wysoka chropowatość powierzchni (gorsze wykończenie powierzchni) | NiedostateczneWykorzystanie obrabiarki |

| Nadmierne zużycie narzędzia i wysokie prawdopodobieństwo katastrofalnego uszkodzenia narzędzia. W związku z tym zmniejszona trwałość narzędzia | Zła wydajność usuwania materiału (MRR) |

| Większy czas bezczynności związany z częstą wymianą narzędzia i w związku z tym a tym samym wysokie koszty produkcji | Zmniejszona produktywność, a tym samym wyższy czas obróbki i koszty produkcji |

| Większe odchylenie wióra od płaszczyzny ortogonalnej | |

| Większe Odchylenie wióra od płaszczyzny ortogonalnej | Większy zadzior |

| Nieciągłe tworzenie się wióra | |

| Wysoka temperatura skrawania i wypalanie wiórów | |

| Wysoka tendencja do tworzenia się zabudowanychup edge (BUE) | |

| Wysoka siła cięcia i ryzyko wibracji |

Dobór prędkości posuwu

Istnieje duża liczba czynników, które powinny być brane pod uwagę przy doborze optymalnej wartości prędkości posuwu, jak omówiono poniżej. Należy pamiętać, że poniższa lista to tylko kilka z tych czynników, które należy rozważyć przy wyborze wartości posuwu.

Wymagania wykończenia powierzchni-Niższa prędkość posuwu daje dobre wykończenie powierzchni. Więc jeśli operacja jest zgrubne cięcie to wyższa wartość może być brane pod uwagę. Na przykład, dla toczenia zgrubnego posuw 0.1 – 0.3mm/obr może być podjęta, podczas gdy dla wykończenia przejść, 0.01 – 0.05mm/obr może być uznane.

Wymóg produktywności-W przypadku wyższych wymagań produktywności, posuw może być zwiększona, jeśli jakość powierzchni może być poświęcona. W przeciwnym razie, prędkość skrawania (rpm) może być zwiększona przy zachowaniu posuwu bez zmian.

Dopuszczalny posuw-Obrabiarki mają maksymalny i minimalny limit posuwu, poza którym, wybór nie jest dozwolony. Również w tym przypadku, konwencjonalne obrabiarki mogą mieć tylko kilka opcji posuwu w tym zakresie.

Geometria narzędzia tnącego-Poza posuwem, geometria narzędzia również wpływa na jakość powierzchni. Zatem, jeżeli geometria pozwala, można wybrać wyższą wartość.

Możliwości obrabiarki-Wyższe posuwy powodują duże siły skrawania i drgania. W zależności od zdolności obrabiarki do absorbowania i przenoszenia takich sił i drgań, należy wybrać posuw.